- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

คุณสามารถบดซิลิคอนคาร์ไบด์ได้หรือไม่?

2024-03-01

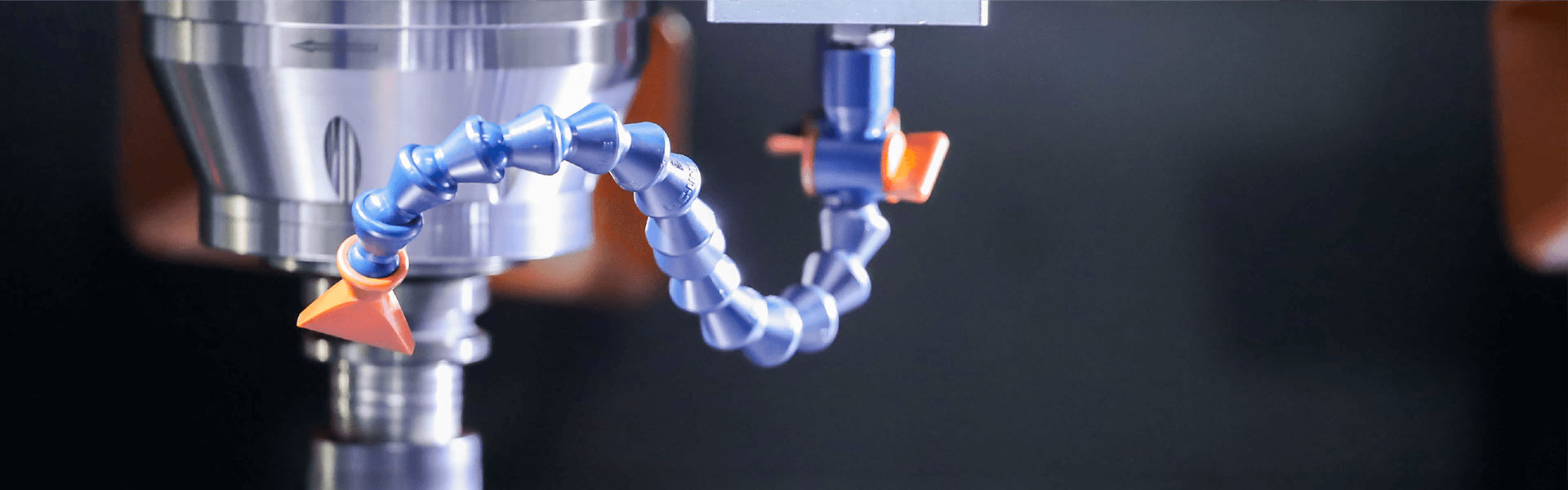

ซิลิคอนคาร์ไบด์ (SiC)มีการใช้งานที่สำคัญในด้านต่างๆ เช่น อิเล็กทรอนิกส์กำลัง อุปกรณ์ RF ความถี่สูง และเซ็นเซอร์สำหรับสภาพแวดล้อมที่ทนต่ออุณหภูมิสูง เนื่องจากมีคุณสมบัติทางเคมีกายภาพที่ดีเยี่ยม อย่างไรก็ตามการดำเนินการหั่นในระหว่างนั้นเวเฟอร์ SiCการประมวลผลทำให้เกิดความเสียหายบนพื้นผิว ซึ่งหากปล่อยทิ้งไว้โดยไม่ได้รับการรักษา อาจขยายตัวได้ในระหว่างกระบวนการเจริญเติบโตของเยื่อบุผิวที่ตามมา และก่อให้เกิดข้อบกพร่องของเยื่อบุผิว ซึ่งส่งผลต่อผลผลิตของอุปกรณ์ ดังนั้นกระบวนการบดและขัดจึงมีบทบาทสำคัญในเวเฟอร์ SiCกำลังประมวลผล. ในด้านการประมวลผลซิลิคอนคาร์ไบด์ (SiC) ความก้าวหน้าทางเทคโนโลยีและการพัฒนาทางอุตสาหกรรมของอุปกรณ์บดและขัดเงาเป็นปัจจัยสำคัญในการปรับปรุงคุณภาพและประสิทธิภาพของเวเฟอร์ SiCกำลังประมวลผล. อุปกรณ์เหล่านี้เดิมใช้ในแซฟไฟร์ ผลึกซิลิคอน และอุตสาหกรรมอื่นๆ ด้วยความต้องการวัสดุ SiC ในอุปกรณ์อิเล็กทรอนิกส์ประสิทธิภาพสูงที่เพิ่มขึ้น เทคโนโลยีและอุปกรณ์การประมวลผลที่เกี่ยวข้องจึงได้รับการพัฒนาอย่างรวดเร็วและการใช้งานก็ขยายออกไป

ในกระบวนการบดของพื้นผิวผลึกเดี่ยวของซิลิคอนคาร์ไบด์ (SiC)มักใช้สื่อการบดที่มีอนุภาคเพชรในการประมวลผลซึ่งแบ่งออกเป็นสองขั้นตอน: การบดเบื้องต้นและการบดละเอียด วัตถุประสงค์ของขั้นตอนการเจียรเบื้องต้นคือเพื่อปรับปรุงประสิทธิภาพของกระบวนการโดยใช้ขนาดเกรนที่ใหญ่ขึ้น และเพื่อลบเครื่องหมายเครื่องมือและชั้นการเสื่อมสภาพที่เกิดขึ้นระหว่างกระบวนการตัดแบบหลายลวด ในขณะที่ขั้นตอนการเจียรละเอียดมีจุดมุ่งหมายเพื่อขจัดชั้นความเสียหายในการประมวลผล แนะนำโดยการบดเบื้องต้นและปรับความหยาบของพื้นผิวเพิ่มเติมโดยการใช้ขนาดเกรนที่เล็กลง

วิธีการเจียรแบ่งออกเป็นการเจียรด้านเดียวและสองด้าน เทคนิคการเจียรสองด้านมีประสิทธิภาพในการเพิ่มประสิทธิภาพการโก่งตัวและความเรียบของชิ้นงานสารตั้งต้น SiCและบรรลุผลทางกลที่เป็นเนื้อเดียวกันมากขึ้นเมื่อเทียบกับการเจียรด้านเดียวโดยการประมวลผลทั้งสองด้านของซับสเตรตพร้อมกันโดยใช้จานเจียรทั้งบนและล่าง ในการเจียรหรือการขัดด้านเดียว โดยทั่วไปแล้วพื้นผิวจะถูกยึดไว้ด้วยขี้ผึ้งบนแผ่นโลหะ ซึ่งทำให้พื้นผิวเสียรูปเล็กน้อยเมื่อใช้แรงกดในการตัดเฉือน ซึ่งจะทำให้วัสดุพิมพ์บิดเบี้ยวและส่งผลต่อความเรียบ ในทางตรงกันข้าม การเจียรแบบสองด้านเริ่มแรกจะใช้แรงกดที่จุดสูงสุดของพื้นผิว ทำให้มันเสียรูปและค่อยๆ แบน เนื่องจากจุดสูงสุดค่อยๆ เรียบขึ้น ความดันที่ใช้กับซับสเตรตจึงค่อยๆ ลดลง เพื่อให้ซับสเตรตได้รับแรงที่สม่ำเสมอมากขึ้นในระหว่างการประมวลผล ซึ่งช่วยลดความเป็นไปได้ที่จะเกิดการบิดเบี้ยวได้อย่างมากหลังจากลบความดันในการประมวลผลออก วิธีการนี้ไม่เพียงแต่ปรับปรุงคุณภาพการประมวลผลของวัสดุพิมพ์แต่ยังเป็นพื้นฐานที่เป็นที่ต้องการมากขึ้นสำหรับกระบวนการผลิตไมโครอิเล็กทรอนิกส์ที่ตามมา

![]()