- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

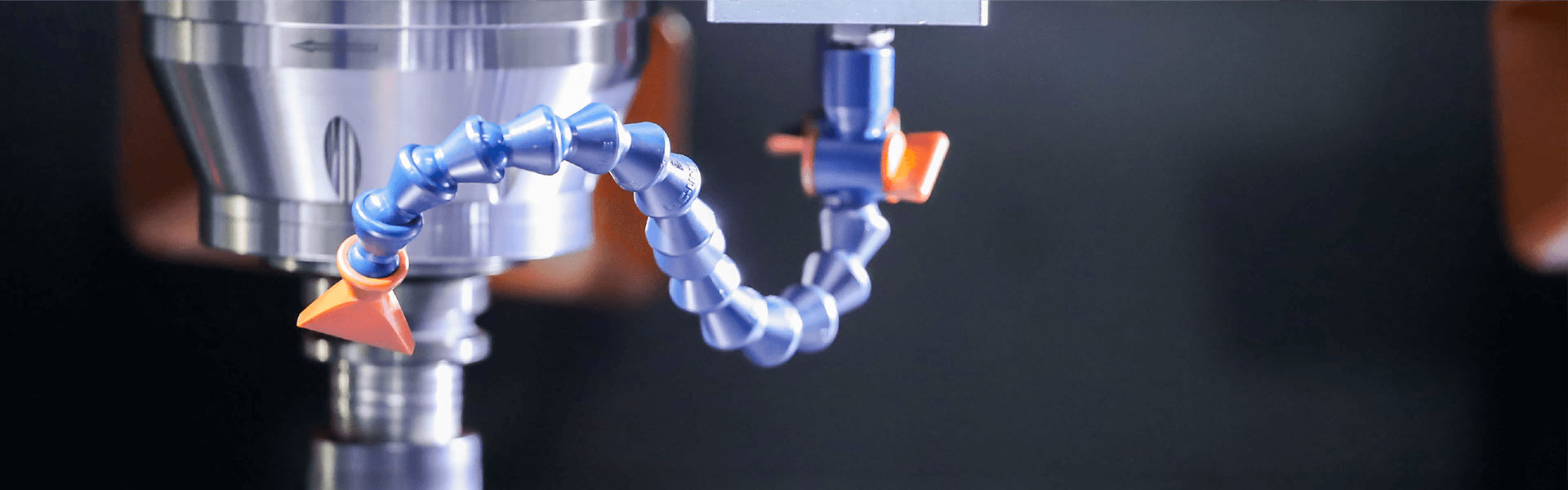

กระบวนการพลาสมาในการดำเนินงาน CVD

2024-05-10

1. การทำความสะอาดห้อง

ในระหว่างกระบวนการสะสมไอสารเคมี (CVD) การสะสมไม่เพียงแต่บนพื้นผิวของแผ่นเวเฟอร์เท่านั้น แต่ยังรวมถึงส่วนประกอบภายในห้องกระบวนการและผนังด้วย ฟิล์มที่เกาะอยู่บนชิ้นส่วนจะต้องถูกกำจัดออกเป็นประจำเพื่อรักษาสภาพกระบวนการที่มั่นคงและป้องกันการปนเปื้อนของอนุภาคในเวเฟอร์ ห้อง CVD ส่วนใหญ่ใช้ก๊าซปฏิกิริยาเคมีที่มีฟลูออรีนเป็นส่วนประกอบในการทำความสะอาด

ในห้อง CVD ของซิลิคอนออกไซด์ การทำความสะอาดพลาสมามักเกี่ยวข้องกับก๊าซฟลูออโรคาร์บอน เช่น CF4, C2F6 และ C3F8 ซึ่งจะสลายตัวในพลาสมา และปล่อยอนุมูลฟลูออรีนออกมา ปฏิกิริยาเคมีจะแสดงดังนี้:

-อี- + CF4 -> CF3 + F + อี-

· อี- + C2F6 -> C2F5 + F + อี-

อะตอมของฟลูออรีนเป็นหนึ่งในอนุมูลที่มีปฏิกิริยามากที่สุด จะทำปฏิกิริยาอย่างรวดเร็วกับซิลิคอนออกไซด์เพื่อสร้างก๊าซ SiF4 ซึ่งสามารถอพยพออกจากห้องได้อย่างง่ายดาย:

·F + SiO2 -> SiF4 + O2 + ผลพลอยได้จากการระเหยอื่นๆ

โดยทั่วไปห้องทังสเตน CVD จะใช้ SF6 และ NF3 เป็นแหล่งของฟลูออรีน อนุมูลฟลูออรีนทำปฏิกิริยากับทังสเตนเพื่อผลิตทังสเตนเฮกซาฟลูออไรด์ที่ระเหยง่าย (WF6) ซึ่งสามารถอพยพออกจากห้องเพาะเลี้ยงได้โดยใช้ปั๊มสุญญากาศ การทำความสะอาดห้องพลาสมาสามารถยุติได้โดยอัตโนมัติโดยการตรวจสอบลักษณะการปล่อยฟลูออรีนในพลาสมา เพื่อหลีกเลี่ยงการทำให้ห้องบริสุทธิ์มากเกินไป ประเด็นเหล่านี้จะกล่าวถึงในรายละเอียดเพิ่มเติม

2. เติมช่องว่าง

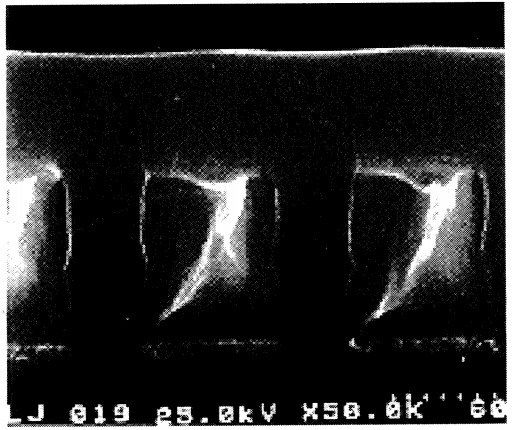

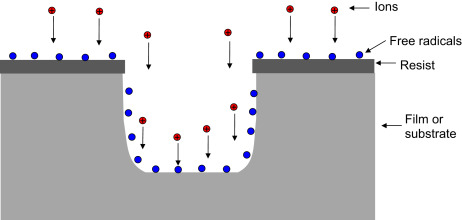

เมื่อช่องว่างระหว่างเส้นโลหะแคบลงเหลือ 0.25 µm ด้วยอัตราส่วน 4:1 เทคนิคการสะสม CVD ส่วนใหญ่จะพยายามอุดช่องว่างโดยไม่มีช่องว่าง พลาสมาความหนาแน่นสูง CVD (HDP-CVD) สามารถอุดช่องว่างแคบๆ ดังกล่าวได้โดยไม่สร้างช่องว่าง (ดูรูปด้านล่าง) กระบวนการ HDP-CVD จะมีการอธิบายไว้ในภายหลัง

3. การแกะสลักด้วยพลาสม่า

เมื่อเปรียบเทียบกับการกัดแบบเปียก การกัดด้วยพลาสมามีข้อดี เช่น โปรไฟล์การกัดแบบแอนไอโซทรอปิก การตรวจจับจุดสิ้นสุดอัตโนมัติ และการใช้สารเคมีที่น้อยลง พร้อมด้วยอัตราการกัดกรดที่สูงพอสมควร การเลือกที่ดี และความสม่ำเสมอ

4. การควบคุมโปรไฟล์จำหลัก

ก่อนที่การกัดด้วยพลาสมาจะแพร่หลายในการผลิตเซมิคอนดักเตอร์ โรงงานเวเฟอร์ส่วนใหญ่ใช้การกัดด้วยสารเคมีแบบเปียกเพื่อถ่ายโอนรูปแบบ อย่างไรก็ตาม การกัดแบบเปียกนั้นเป็นกระบวนการแบบไอโซโทรปิก (การกัดด้วยอัตราเดียวกันในทุกทิศทาง) เมื่อขนาดคุณลักษณะหดตัวต่ำกว่า 3 µm การกัดแบบไอโซโทรปิกจะส่งผลให้เกิดการตัดด้านล่าง ซึ่งจำกัดการใช้งานของการกัดแบบเปียก

ในกระบวนการพลาสมา ไอออนจะโจมตีพื้นผิวเวเฟอร์อย่างต่อเนื่อง ไม่ว่าจะผ่านกลไกความเสียหายของโครงตาข่ายหรือกลไกการสร้างฟิล์มทู่ที่ผนัง การกัดด้วยพลาสมาสามารถบรรลุโปรไฟล์การกัดแบบแอนไอโซทรอปิก ด้วยการลดความดันในระหว่างกระบวนการกัด จะทำให้เส้นทางอิสระของไอออนเฉลี่ยเพิ่มขึ้น ซึ่งช่วยลดการชนกันของไอออนเพื่อการควบคุมโปรไฟล์ที่ดีขึ้น

5. อัตราการจำหลักและหัวกะทิ

การทิ้งไอออนในพลาสมาช่วยทำลายพันธะเคมีของอะตอมที่พื้นผิว ส่งผลให้พวกมันสัมผัสกับอนุมูลที่เกิดจากพลาสมา การบำบัดทางกายภาพและทางเคมีร่วมกันนี้ช่วยเพิ่มอัตราการเกิดปฏิกิริยาทางเคมีของการแกะสลักอย่างมีนัยสำคัญ อัตราการกัดกรดและความสามารถในการคัดเลือกจะขึ้นอยู่กับข้อกำหนดของกระบวนการ เนื่องจากทั้งการทิ้งระเบิดไอออนและอนุมูลมีบทบาทสำคัญในการกัดกรด และพลังงาน RF สามารถควบคุมการระดมยิงด้วยไอออนและอนุมูลได้ พลังงาน RF จึงกลายเป็นพารามิเตอร์สำคัญในการควบคุมอัตราการกัดกรด การเพิ่มพลังงาน RF สามารถเพิ่มอัตราการจำหลักได้อย่างมาก ซึ่งจะกล่าวถึงในรายละเอียดเพิ่มเติม และยังส่งผลต่อการเลือกอีกด้วย

6. การตรวจจับจุดสิ้นสุด

หากไม่มีพลาสมา จุดสิ้นสุดการกัดจะต้องถูกกำหนดโดยเวลาหรือการตรวจสอบด้วยสายตาของผู้ปฏิบัติงาน ในกระบวนการพลาสมา ขณะที่การแกะสลักดำเนินไปผ่านวัสดุพื้นผิวเพื่อเริ่มการกัดวัสดุที่อยู่ด้านล่าง (จุดสิ้นสุด) องค์ประกอบทางเคมีของพลาสมาจะเปลี่ยนแปลงเนื่องจากการเปลี่ยนแปลงของผลพลอยได้จากการกัด ซึ่งเห็นได้ชัดจากการเปลี่ยนแปลงของสีที่ปล่อยออกมา ด้วยการตรวจสอบการเปลี่ยนแปลงของสีที่ปล่อยออกมาด้วยเซ็นเซอร์ออปติคัล จุดสิ้นสุดการกัดจะได้รับการประมวลผลโดยอัตโนมัติ ในการผลิต IC นี่เป็นเครื่องมือที่มีคุณค่าสูง-