- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ประวัติโดยย่อของซิลิคอนคาร์ไบด์และการใช้งานของการเคลือบซิลิคอนคาร์ไบด์

2024-06-03

1. การพัฒนา SiC

ในปีพ.ศ. 2436 Edward Goodrich Acheson ผู้ค้นพบ SiC ได้ออกแบบเตาต้านทานโดยใช้วัสดุคาร์บอน หรือที่เรียกว่าเตา Acheson เพื่อเริ่มการผลิตซิลิคอนคาร์ไบด์ทางอุตสาหกรรมโดยการให้ความร้อนแก่ส่วนผสมของควอตซ์และคาร์บอนด้วยไฟฟ้า ต่อมาเขาได้ยื่นจดสิทธิบัตรการประดิษฐ์นี้

ตั้งแต่ต้นถึงกลางศตวรรษที่ 20 เนื่องจากมีความแข็งและทนทานต่อการสึกหรอเป็นพิเศษ ซิลิคอนคาร์ไบด์จึงถูกนำมาใช้เป็นสารขัดถูในการเจียรและเครื่องมือตัดเป็นหลัก

ในช่วงทศวรรษปี 1950 และ 1960 ด้วยการถือกำเนิดของเทคโนโลยีการสะสมไอสารเคมี (CVD)นักวิทยาศาสตร์อย่าง Rustum Roy ที่ Bell Labs ในสหรัฐอเมริกาเป็นผู้บุกเบิกการวิจัยเกี่ยวกับเทคโนโลยี CVD SiC พวกเขาพัฒนากระบวนการสะสมไอ SiC และดำเนินการสำรวจเบื้องต้นเกี่ยวกับคุณสมบัติและการใช้งาน จนบรรลุการสะสมครั้งแรกของการเคลือบ SiC บนพื้นผิวกราไฟท์- งานนี้วางรากฐานที่สำคัญสำหรับการเตรียม CVD ของวัสดุเคลือบ SiC

ในปี 1963 Howard Wachtel และ Joseph Wells นักวิจัยของ Bell Labs ได้ก่อตั้ง CVD Incorporated โดยมุ่งเน้นที่การพัฒนาเทคโนโลยีการสะสมไอสารเคมีสำหรับ SiC และวัสดุเคลือบเซรามิกอื่นๆ ในปี พ.ศ. 2517 พวกเขาประสบความสำเร็จในการผลิตทางอุตสาหกรรมครั้งแรกของผลิตภัณฑ์กราไฟท์เคลือบซิลิกอนคาร์ไบด์- ความสำเร็จครั้งสำคัญนี้ถือเป็นความก้าวหน้าที่สำคัญในเทคโนโลยีการเคลือบซิลิคอนคาร์ไบด์บนพื้นผิวกราไฟท์ ซึ่งปูทางไปสู่การใช้งานอย่างแพร่หลายในด้านต่างๆ เช่น เซมิคอนดักเตอร์ ออพติก และการบินและอวกาศ

ในทศวรรษ 1970 นักวิจัยจาก Union Carbide Corporation (ปัจจุบันเป็นบริษัทในเครือของ Dow Chemical) ได้นำไปใช้เป็นครั้งแรกฐานกราไฟท์เคลือบซิลิกอนคาร์ไบด์ในการเจริญเติบโตของเยื่อบุผิวของวัสดุเซมิคอนดักเตอร์ เช่น แกลเลียมไนไตรด์ (GaN) เทคโนโลยีนี้มีความสำคัญอย่างยิ่งต่อการผลิตที่มีประสิทธิภาพสูงไฟ LED ที่ใช้ GaN(ไดโอดเปล่งแสง) และเลเซอร์ เพื่อเป็นรากฐานสำหรับการดำเนินการต่อไปเทคโนโลยี epitaxy ของซิลิคอนคาร์ไบด์และกลายเป็นก้าวสำคัญในการใช้วัสดุซิลิกอนคาร์ไบด์ในสาขาเซมิคอนดักเตอร์

ตั้งแต่ปี 1980 ถึงต้นศตวรรษที่ 21 ความก้าวหน้าทางเทคโนโลยีการผลิตได้ขยายการใช้งานในอุตสาหกรรมและเชิงพาณิชย์ของการเคลือบซิลิกอนคาร์ไบด์ตั้งแต่การบินและอวกาศไปจนถึงยานยนต์ อุปกรณ์อิเล็กทรอนิกส์กำลัง อุปกรณ์เซมิคอนดักเตอร์ และส่วนประกอบทางอุตสาหกรรมต่างๆ เพื่อเป็นการเคลือบป้องกันการกัดกร่อน

ตั้งแต่ต้นศตวรรษที่ 21 จนถึงปัจจุบัน การพัฒนาการพ่นด้วยความร้อน PVD และนาโนเทคโนโลยีได้นำเสนอวิธีการเตรียมการเคลือบแบบใหม่ นักวิจัยเริ่มสำรวจและพัฒนาการเคลือบซิลิกอนคาร์ไบด์ระดับนาโนเพื่อปรับปรุงประสิทธิภาพของวัสดุให้ดียิ่งขึ้น

โดยสรุปแล้วเทคโนโลยีการเตรียมการสำหรับการเคลือบซิลิกอนคาร์ไบด์ CVDได้เปลี่ยนจากการวิจัยในห้องปฏิบัติการไปสู่การใช้งานทางอุตสาหกรรมในช่วงไม่กี่ทศวรรษที่ผ่านมา บรรลุความก้าวหน้าและความก้าวหน้าอย่างต่อเนื่อง

2. โครงสร้างคริสตัล SiC และสาขาการใช้งาน

ซิลิคอนคาร์ไบด์มีโพลีไทป์มากกว่า 200 ชนิด โดยแบ่งออกเป็นสามกลุ่มหลักตามการจัดเรียงอะตอมของคาร์บอนและซิลิคอนแบบเรียงซ้อน: ลูกบาศก์ (3C) หกเหลี่ยม (H) และรูปสี่เหลี่ยมขนมเปียกปูน ® ตัวอย่างทั่วไป ได้แก่ 2H-SiC, 3C-SiC, 4H-SiC, 6H-SiC และ 15R-SiC สิ่งเหล่านี้สามารถแบ่งกว้างๆ ได้เป็น 2 ประเภทใหญ่ๆ:

รูปที่ 1: โครงสร้างผลึกของซิลิคอนคาร์ไบด์

α-SiC:นี่คือโครงสร้างที่มั่นคงในอุณหภูมิสูงและเป็นโครงสร้างดั้งเดิมที่พบในธรรมชาติ

β-SiC:นี่คือโครงสร้างที่มีความเสถียรที่อุณหภูมิต่ำ ซึ่งสามารถเกิดขึ้นได้จากปฏิกิริยาซิลิคอนและคาร์บอนที่อุณหภูมิประมาณ 1,450°C β-SiC สามารถแปลงเป็น α-SiC ได้ที่อุณหภูมิระหว่าง 2100-2400°C

โพลีไทป์ SiC ที่แตกต่างกันมีการใช้งานที่แตกต่างกัน ตัวอย่างเช่น 4H-SiC ใน α-SiC เหมาะสำหรับการผลิตอุปกรณ์กำลังสูง ในขณะที่ 6H-SiC เป็นประเภทที่เสถียรที่สุดและใช้ในอุปกรณ์ออปโตอิเล็กทรอนิกส์ β-SiC นอกเหนือจากที่ใช้ในอุปกรณ์ RF แล้ว ยังมีความสำคัญในฐานะฟิล์มบางและวัสดุเคลือบในสภาพแวดล้อมที่มีอุณหภูมิสูง การสึกหรอสูง และมีการกัดกร่อนสูง โดยให้ฟังก์ชันการป้องกัน β-SiC มีข้อดีมากกว่า α-SiC หลายประการ:

(1)ค่าการนำความร้อนอยู่ระหว่าง 120-200 W/m·K ซึ่งสูงกว่า 100-140 W/m·K ของ α-SiC อย่างมาก

(2) β-SiC มีความแข็งและความต้านทานการสึกหรอสูงกว่า

(3) ในแง่ของความต้านทานการกัดกร่อน ในขณะที่ α-SiC ทำงานได้ดีในสภาพแวดล้อมที่ไม่ออกซิไดซ์และเป็นกรดเล็กน้อย β-SiC ยังคงมีความเสถียรภายใต้สภาวะออกซิไดซ์ที่รุนแรงยิ่งขึ้นและสภาวะที่เป็นด่างรุนแรง แสดงให้เห็นถึงความต้านทานการกัดกร่อนที่เหนือกว่าในสภาพแวดล้อมทางเคมีที่หลากหลาย .

นอกจากนี้ ค่าสัมประสิทธิ์การขยายตัวทางความร้อนของ β-SiC ยังใกล้เคียงกับค่าสัมประสิทธิ์ของกราไฟท์ ซึ่งทำให้เป็นวัสดุที่ต้องการสำหรับการเคลือบพื้นผิวบนฐานกราไฟท์ในอุปกรณ์ epitaxy เวเฟอร์ เนื่องจากคุณสมบัติที่รวมกันเหล่านี้

3. วิธีการเคลือบ SiC และการเตรียม

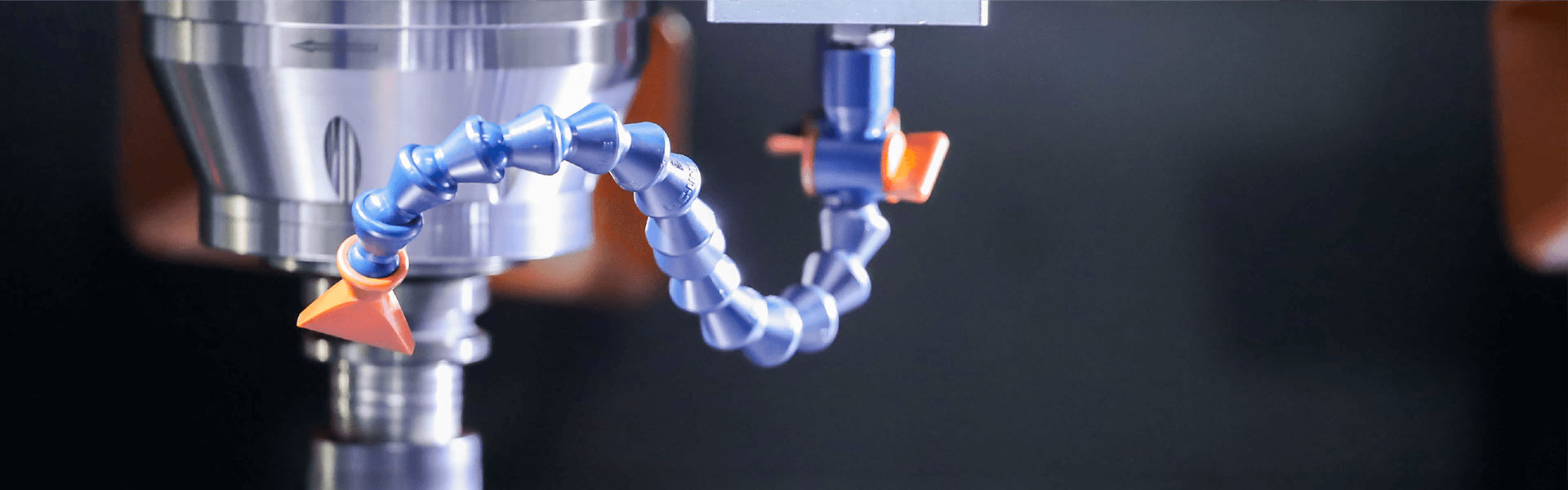

(1) การเคลือบ SiC

การเคลือบ SiC เป็นฟิล์มบางที่เกิดขึ้นจาก β-SiC ซึ่งนำไปใช้กับพื้นผิวของพื้นผิวโดยผ่านกระบวนการเคลือบหรือการตกตะกอนต่างๆ โดยทั่วไปการเคลือบเหล่านี้จะใช้เพื่อเพิ่มความแข็ง ความต้านทานการสึกหรอ ความต้านทานการกัดกร่อน ความต้านทานต่อการเกิดออกซิเดชัน และประสิทธิภาพที่อุณหภูมิสูง การเคลือบซิลิคอนคาร์ไบด์มีการใช้งานอย่างกว้างขวางบนพื้นผิวที่หลากหลาย เช่น เซรามิก โลหะ แก้ว และพลาสติก และมีการใช้กันอย่างแพร่หลายในการบินและอวกาศ การผลิตยานยนต์ อิเล็กทรอนิกส์ และสาขาอื่นๆ

รูปที่ 2: โครงสร้างจุลภาคภาคตัดขวางของการเคลือบ SiC บนพื้นผิวกราไฟท์

(2) วิธีการเตรียม

วิธีการหลักในการเตรียมการเคลือบ SiC ได้แก่ การสะสมไอสารเคมี (CVD), การสะสมไอทางกายภาพ (PVD), เทคนิคการพ่น, การสะสมด้วยเคมีไฟฟ้า และการเผาผนึกด้วยการเคลือบสารละลาย

การสะสมไอสารเคมี (CVD):

CVD เป็นหนึ่งในวิธีการที่ใช้กันมากที่สุดในการเตรียมการเคลือบซิลิกอนคาร์ไบด์ ในระหว่างกระบวนการ CVD ก๊าซสารตั้งต้นที่มีซิลิคอนและคาร์บอนจะถูกนำเข้าไปในห้องปฏิกิริยา ซึ่งก๊าซเหล่านี้จะสลายตัวที่อุณหภูมิสูงเพื่อผลิตอะตอมของซิลิคอนและคาร์บอน อะตอมเหล่านี้จะดูดซับบนพื้นผิวของสารตั้งต้นและทำปฏิกิริยาเพื่อสร้างสารเคลือบซิลิกอนคาร์ไบด์ ด้วยการควบคุมพารามิเตอร์กระบวนการที่สำคัญ เช่น อัตราการไหลของก๊าซ อุณหภูมิการสะสม ความดันการสะสม และเวลา ทำให้สามารถปรับความหนา ปริมาณสัมพันธ์ ขนาดเกรน โครงสร้างผลึก และการวางแนวของสารเคลือบได้อย่างแม่นยำเพื่อให้ตรงตามข้อกำหนดการใช้งานเฉพาะ ข้อดีอีกประการของวิธีนี้คือความเหมาะสมในการเคลือบพื้นผิวขนาดใหญ่และมีรูปร่างซับซ้อนพร้อมความสามารถในการยึดเกาะและการบรรจุที่ดี อย่างไรก็ตาม สารตั้งต้นและผลิตภัณฑ์พลอยได้ที่ใช้ในกระบวนการ CVD มักจะติดไฟและมีฤทธิ์กัดกร่อน ส่งผลให้การผลิตเป็นอันตราย นอกจากนี้อัตราการใช้วัตถุดิบยังค่อนข้างต่ำและต้นทุนการเตรียมการก็สูง

การสะสมไอทางกายภาพ (PVD):

PVD เกี่ยวข้องกับการใช้วิธีการทางกายภาพ เช่น การระเหยด้วยความร้อนหรือการสปัตเตอร์แมกนีตรอนภายใต้สุญญากาศสูงเพื่อทำให้วัสดุซิลิกอนคาร์ไบด์ที่มีความบริสุทธิ์สูงระเหยกลายเป็นไอ และควบแน่นลงบนพื้นผิวของสารตั้งต้นจนกลายเป็นฟิล์มบางๆ วิธีการนี้ช่วยให้สามารถควบคุมความหนาและองค์ประกอบของการเคลือบได้อย่างแม่นยำ ทำให้เกิดการเคลือบซิลิกอนคาร์ไบด์ที่มีความหนาแน่นสูง เหมาะสำหรับการใช้งานที่มีความแม่นยำสูง เช่น การเคลือบเครื่องมือตัด การเคลือบเซรามิก การเคลือบแสง และการเคลือบแผงกั้นความร้อน อย่างไรก็ตาม การบรรลุความครอบคลุมที่สม่ำเสมอบนส่วนประกอบที่มีรูปร่างซับซ้อน โดยเฉพาะอย่างยิ่งในส่วนเว้าหรือพื้นที่แรเงา ถือเป็นเรื่องท้าทาย นอกจากนี้การยึดเกาะระหว่างสารเคลือบและซับสเตรตอาจไม่เพียงพอ อุปกรณ์ PVD มีราคาแพงเนื่องจากความต้องการระบบสุญญากาศสูงราคาแพงและอุปกรณ์ควบคุมที่แม่นยำ นอกจากนี้อัตราการสะสมยังช้าส่งผลให้ประสิทธิภาพการผลิตต่ำ ทำให้ไม่เหมาะสำหรับการผลิตทางอุตสาหกรรมขนาดใหญ่

เทคนิคการพ่น:

ซึ่งเกี่ยวข้องกับการพ่นวัสดุของเหลวลงบนพื้นผิวของวัสดุพิมพ์และบ่มให้แห้งที่อุณหภูมิที่กำหนดเพื่อสร้างสารเคลือบ วิธีการนี้ง่ายและคุ้มค่า แต่ผลการเคลือบที่ได้มักจะแสดงการยึดเกาะกับพื้นผิวที่อ่อนแอ ความสม่ำเสมอที่ลดลง การเคลือบที่บางลง และความต้านทานต่อการเกิดออกซิเดชันที่ต่ำกว่า ซึ่งมักต้องใช้วิธีการเสริมเพื่อเพิ่มประสิทธิภาพ

การสะสมทางเคมีไฟฟ้า:

เทคนิคนี้ใช้ปฏิกิริยาเคมีไฟฟ้าเพื่อสะสมซิลิคอนคาร์ไบด์จากสารละลายลงบนพื้นผิวของสารตั้งต้น ด้วยการควบคุมศักย์ไฟฟ้าของอิเล็กโทรดและองค์ประกอบของสารละลายสารตั้งต้น ทำให้การเคลือบมีการเจริญเติบโตที่สม่ำเสมอ การเคลือบซิลิคอนคาร์ไบด์ที่เตรียมโดยวิธีนี้สามารถนำไปใช้งานเฉพาะด้าน เช่น เซ็นเซอร์เคมี/ชีวภาพ อุปกรณ์ไฟฟ้าโซลาร์เซลล์ วัสดุอิเล็กโทรดสำหรับแบตเตอรี่ลิเธียมไอออน และการเคลือบที่ทนต่อการกัดกร่อน

การเคลือบสารละลายและการเผาผนึก:

วิธีนี้เกี่ยวข้องกับการผสมวัสดุเคลือบกับสารยึดเกาะเพื่อสร้างสารละลาย ซึ่งนำไปใช้กับพื้นผิวของพื้นผิวอย่างสม่ำเสมอ หลังจากการอบแห้ง ชิ้นงานที่เคลือบจะถูกเผาที่อุณหภูมิสูงในบรรยากาศเฉื่อยเพื่อสร้างสารเคลือบที่ต้องการ ข้อดีของมันคือการใช้งานที่ง่ายและสะดวกและความหนาของการเคลือบที่ควบคุมได้ แต่ความแข็งแรงในการยึดเกาะระหว่างการเคลือบและซับสเตรตมักจะอ่อนกว่า สารเคลือบยังมีความต้านทานการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็ว ความสม่ำเสมอต่ำกว่า และกระบวนการที่ไม่สอดคล้องกัน ทำให้ไม่เหมาะสำหรับการผลิตจำนวนมาก

โดยรวมแล้ว การเลือกวิธีการเตรียมการเคลือบซิลิกอนคาร์ไบด์ที่เหมาะสมนั้นจำเป็นต้องพิจารณาข้อกำหนดด้านประสิทธิภาพ ลักษณะเฉพาะของพื้นผิว และต้นทุนอย่างครอบคลุมตามสถานการณ์การใช้งาน

ตัวรับกราไฟท์เคลือบ SiC มีความสำคัญกระบวนการสะสมไอสารเคมีอินทรีย์โลหะ (MOCVD)ซึ่งเป็นเทคนิคที่ใช้กันอย่างแพร่หลายในการเตรียมฟิล์มบางและการเคลือบในสาขาเซมิคอนดักเตอร์ ออปโตอิเล็กทรอนิกส์ และวัสดุศาสตร์อื่นๆ

รูปที่ 3

5. หน้าที่ของพื้นผิวกราไฟท์เคลือบ SiC ในอุปกรณ์ MOCVD

พื้นผิวกราไฟท์ที่เคลือบ SiC มีความสำคัญอย่างยิ่งในกระบวนการสะสมไอสารเคมีอินทรีย์ของโลหะ (MOCVD) ซึ่งเป็นเทคนิคที่ใช้กันอย่างแพร่หลายในการเตรียมฟิล์มบางและสารเคลือบในสาขาเซมิคอนดักเตอร์ ออปโตอิเล็กทรอนิกส์ และวัสดุศาสตร์อื่นๆ

รูปที่ 4: อุปกรณ์ Semicorex CVD

ผู้ให้บริการสนับสนุน:ใน MOCVD วัสดุเซมิคอนดักเตอร์สามารถเติบโตได้ทีละชั้นบนพื้นผิวแผ่นเวเฟอร์ ทำให้เกิดฟิล์มบางที่มีคุณสมบัติและโครงสร้างเฉพาะตัวพากราไฟท์เคลือบ SiCทำหน้าที่เป็นผู้ให้บริการสนับสนุน โดยมอบแพลตฟอร์มที่แข็งแกร่งและมั่นคงสำหรับเยื่อบุผิวของฟิล์มบางสารกึ่งตัวนำ ความเสถียรทางความร้อนและความเฉื่อยทางเคมีที่ดีเยี่ยมของการเคลือบ SiC จะรักษาความเสถียรของซับสเตรตในสภาพแวดล้อมที่มีอุณหภูมิสูง ลดปฏิกิริยากับก๊าซที่มีฤทธิ์กัดกร่อน และรับประกันความบริสุทธิ์สูงและคุณสมบัติและโครงสร้างของฟิล์มเซมิคอนดักเตอร์ที่เติบโตสม่ำเสมอ ตัวอย่างรวมถึงซับสเตรตกราไฟท์ที่เคลือบด้วย SiC สำหรับการเจริญเติบโตของอีพิแทกเซียล GaN ในอุปกรณ์ MOCVD, ซับสเตรตกราไฟท์ที่เคลือบด้วย SiC สำหรับการเจริญเติบโตของอีพิเทกเซียลซิลิคอนผลึกเดี่ยว (ซับสเตรตแบบเรียบ, ซับสเตรตทรงกลม, ซับสเตรตสามมิติ) และซับสเตรตกราไฟท์ที่เคลือบ SiC สำหรับการเจริญเติบโตของเยื่อบุผิว SiC.

เสถียรภาพทางความร้อนและความต้านทานต่อการเกิดออกซิเดชัน:กระบวนการ MOCVD อาจเกี่ยวข้องกับปฏิกิริยาที่อุณหภูมิสูงและก๊าซออกซิไดซ์ การเคลือบ SiC ช่วยเพิ่มเสถียรภาพทางความร้อนและการป้องกันการเกิดออกซิเดชันสำหรับซับสเตรตกราไฟท์ ป้องกันความล้มเหลวหรือการเกิดออกซิเดชันในสภาพแวดล้อมที่มีอุณหภูมิสูง นี่เป็นสิ่งสำคัญในการควบคุมและรักษาความสม่ำเสมอของการเติบโตของฟิล์มบาง

ส่วนต่อประสานวัสดุและการควบคุมคุณสมบัติพื้นผิว:การเคลือบ SiC สามารถมีอิทธิพลต่อปฏิกิริยาระหว่างฟิล์มและซับสเตรต ส่งผลต่อโหมดการเจริญเติบโต การจับคู่ตาข่าย และคุณภาพของอินเทอร์เฟซ ด้วยการปรับคุณสมบัติของการเคลือบ SiC ทำให้สามารถเจริญเติบโตของวัสดุและการควบคุมอินเทอร์เฟซได้แม่นยำยิ่งขึ้น ซึ่งช่วยปรับปรุงประสิทธิภาพของภาพยนตร์ epitaxis.

ลดการปนเปื้อนสิ่งเจือปน:การเคลือบ SiC ที่มีความบริสุทธิ์สูงสามารถลดการปนเปื้อนจากซับสเตรตกราไฟท์ให้เหลือน้อยที่สุด จึงมั่นใจได้ว่าฟิล์มเอพิเทเชียลที่โตแล้วมีความบริสุทธิ์สูงตามที่ต้องการ สิ่งนี้มีความสำคัญต่อประสิทธิภาพและความน่าเชื่อถือของอุปกรณ์เซมิคอนดักเตอร์

รูปที่ 5: Semicorexตัวรับกราไฟท์เคลือบ SiCเป็นผู้ให้บริการเวเฟอร์ใน Epitaxy

สรุป,วัสดุซับสเตรตกราไฟท์เคลือบ SiCให้การสนับสนุนฐานที่ดีขึ้น เสถียรภาพทางความร้อน และการควบคุมอินเทอร์เฟซในกระบวนการ MOCVD ซึ่งส่งเสริมการเติบโตและการเตรียมคุณภาพสูงภาพยนตร์ epitaxis.

6. บทสรุปและแนวโน้ม

ปัจจุบันสถาบันวิจัยในประเทศจีนมุ่งมั่นที่จะปรับปรุงกระบวนการผลิตของตัวรับกราไฟท์เคลือบซิลิกอนคาร์ไบด์เพิ่มความบริสุทธิ์และความสม่ำเสมอของการเคลือบ และเพิ่มคุณภาพและอายุการใช้งานของการเคลือบ SiC ในขณะที่ลดต้นทุนการผลิต พวกเขากำลังสำรวจวิธีต่างๆ เพื่อให้ได้กระบวนการผลิตอัจฉริยะสำหรับซับสเตรตกราไฟท์ที่เคลือบด้วยซิลิคอนคาร์ไบด์ เพื่อปรับปรุงประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์ อุตสาหกรรมมีการเพิ่มการลงทุนในด้านอุตสาหกรรมของพื้นผิวกราไฟท์เคลือบซิลิกอนคาร์ไบด์การเพิ่มขนาดการผลิตและคุณภาพผลิตภัณฑ์ให้ตรงตามความต้องการของตลาด เมื่อเร็วๆ นี้ สถาบันวิจัยและอุตสาหกรรมต่างๆ กำลังสำรวจเทคโนโลยีการเคลือบใหม่ๆ อย่างกระตือรือร้น เช่น การประยุกต์ใช้การเคลือบ TaC บนตัวรับกราไฟท์เพื่อปรับปรุงการนำความร้อนและความต้านทานการกัดกร่อน-

Semicorex นำเสนอส่วนประกอบคุณภาพสูงสำหรับวัสดุเคลือบ CVD SiC หากคุณมีข้อสงสัยหรือต้องการรายละเอียดเพิ่มเติม โปรดอย่าลังเลที่จะติดต่อเรา

โทรศัพท์ติดต่อ # +86-13567891907

อีเมล์: sales@semicorex.com