- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ทำความเข้าใจเทคโนโลยีการแกะสลักแบบแห้งในอุตสาหกรรมเซมิคอนดักเตอร์

2024-06-11

การแกะสลักหมายถึงเทคนิคในการเลือกเอาวัสดุออกด้วยวิธีทางกายภาพหรือทางเคมีเพื่อให้ได้รูปแบบโครงสร้างที่ออกแบบไว้

ปัจจุบัน อุปกรณ์เซมิคอนดักเตอร์จำนวนมากใช้โครงสร้างอุปกรณ์เมซ่า ซึ่งส่วนใหญ่สร้างขึ้นผ่านการแกะสลักสองประเภท:การกัดแบบเปียกและการกัดแบบแห้ง- แม้ว่าการกัดแบบเปียกที่เรียบง่ายและรวดเร็วมีบทบาทสำคัญในการผลิตอุปกรณ์เซมิคอนดักเตอร์ แต่ก็มีข้อเสียโดยธรรมชาติ เช่น การกัดแบบไอโซโทรปิกและความสม่ำเสมอที่ไม่ดี ซึ่งส่งผลให้มีการควบคุมที่จำกัดเมื่อถ่ายโอนรูปแบบขนาดเล็ก อย่างไรก็ตาม การกัดแบบแห้งด้วยแอนไอโซโทรปีสูง ความสม่ำเสมอที่ดี และความสามารถในการทำซ้ำ ได้กลายเป็นสิ่งที่โดดเด่นในกระบวนการผลิตอุปกรณ์เซมิคอนดักเตอร์ คำว่า "การกัดแบบแห้ง" โดยทั่วไปหมายถึงเทคโนโลยีการกัดแบบไม่เปียกใดๆ ที่ใช้สำหรับการกำจัดวัสดุพื้นผิวและการถ่ายโอนรูปแบบไมโครและนาโน รวมถึงการกัดด้วยเลเซอร์ การกัดด้วยพลาสมา และการกัดด้วยไอสารเคมี การกัดแบบแห้งที่กล่าวถึงในข้อความนี้เกี่ยวข้องโดยเฉพาะกับการประยุกต์ใช้กระบวนการในวงแคบโดยใช้การปล่อยพลาสมา ไม่ว่าจะเป็นทางกายภาพหรือทางเคมี เพื่อปรับเปลี่ยนพื้นผิวของวัสดุ โดยครอบคลุมถึงเทคโนโลยีการแกะสลักทางอุตสาหกรรมทั่วไปหลายอย่าง ซึ่งรวมถึงการกัดด้วยลำแสงไอออน (IBE), การกัดด้วยไอออนปฏิกิริยา (RIE), การกัดด้วยพลาสมาด้วยอิเล็กตรอนไซโคลตรอนเรโซแนนซ์ (ECR) และการกัดด้วยพลาสมาแบบเหนี่ยวนำคู่ (ICP).

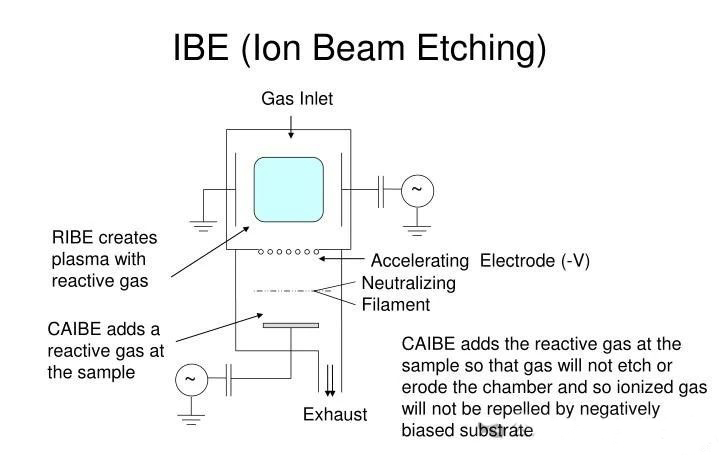

1. การแกะสลักลำแสงไอออน (IBE)

IBE มีชื่อเรียกอีกอย่างว่าการกัดไอออน ซึ่งพัฒนาขึ้นในปี 1970 โดยเป็นวิธีการกัดทางกายภาพเพียงอย่างเดียว กระบวนการนี้เกี่ยวข้องกับลำแสงไอออนที่สร้างขึ้นจากก๊าซเฉื่อย (เช่น Ar, Xe) ที่ถูกเร่งด้วยแรงดันไฟฟ้าเพื่อโจมตีพื้นผิวของวัสดุเป้าหมาย ไอออนจะถ่ายเทพลังงานไปยังอะตอมที่พื้นผิว ส่งผลให้อะตอมที่มีพลังงานเกินพลังงานยึดเหนี่ยวกระจายออกไป เทคนิคนี้ใช้แรงดันไฟฟ้าเร่งเพื่อควบคุมทิศทางและพลังงานของลำแสงไอออน ส่งผลให้มีความสามารถในการกัดกรดและควบคุมอัตราได้ดีเยี่ยม แม้ว่าจะเหมาะสำหรับการกัดวัสดุที่มีความเสถียรทางเคมี เช่น เซรามิกและโลหะบางชนิด แต่ความจำเป็นในการใช้หน้ากากที่หนาขึ้นสำหรับการกัดที่ลึกยิ่งขึ้นอาจทำให้ความแม่นยำในการกัดลดลง และการทิ้งระเบิดไอออนพลังงานสูงอาจทำให้เกิดความเสียหายทางไฟฟ้าที่หลีกเลี่ยงไม่ได้เนื่องจากการหยุดชะงักของโครงตาข่าย

2. การแกะสลักไอออนปฏิกิริยา (RIE)

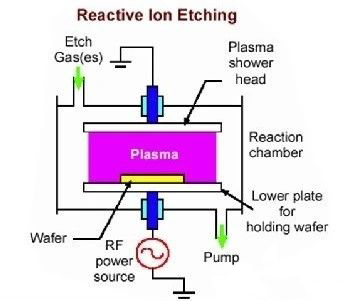

RIE ได้รับการพัฒนาจาก IBE โดยผสมผสานปฏิกิริยาเคมีเข้ากับการทิ้งประจุไอออนทางกายภาพ เมื่อเปรียบเทียบกับ IBE แล้ว RIE มีอัตราการกัดเซาะที่สูงกว่า และแอนไอโซโทรปีและความสม่ำเสมอที่ยอดเยี่ยมในพื้นที่ขนาดใหญ่ ทำให้เป็นหนึ่งในเทคนิคการกัดที่ใช้กันอย่างแพร่หลายมากที่สุดในการผลิตระดับไมโครและนาโน กระบวนการนี้เกี่ยวข้องกับการใช้แรงดันไฟฟ้าความถี่วิทยุ (RF) กับอิเล็กโทรดแผ่นขนาน ทำให้อิเล็กตรอนในห้องเร่งและทำให้ก๊าซปฏิกิริยาแตกตัวเป็นไอออน นำไปสู่สถานะพลาสมาที่เสถียรที่ด้านหนึ่งของแผ่น พลาสมามีศักยภาพเชิงบวกเนื่องจากอิเล็กตรอนถูกดึงดูดไปยังแคโทดและต่อสายดินที่ขั้วบวก จึงสร้างสนามไฟฟ้าข้ามห้อง พลาสมาที่มีประจุบวกจะเร่งไปยังซับสเตรตที่เชื่อมโยงกับแคโทด และกัดกร่อนได้อย่างมีประสิทธิภาพ

ในระหว่างกระบวนการกัดกรด ห้องจะรักษาสภาพแวดล้อมที่มีแรงดันต่ำ (0.1~10 Pa) ซึ่งช่วยเพิ่มอัตราการแตกตัวเป็นไอออนของก๊าซปฏิกิริยา และเร่งกระบวนการปฏิกิริยาเคมีที่พื้นผิวของสารตั้งต้น โดยทั่วไป กระบวนการ RIE ต้องการให้ผลพลอยได้ของปฏิกิริยามีความระเหยจึงจะถูกกำจัดออกอย่างมีประสิทธิภาพโดยระบบสุญญากาศ ทำให้มั่นใจได้ถึงความแม่นยำในการแกะสลักสูง ระดับพลังงาน RF จะกำหนดความหนาแน่นของพลาสมาและแรงดันไบแอสความเร่งโดยตรง ซึ่งจะช่วยควบคุมอัตราการกัดเซาะ อย่างไรก็ตาม ในขณะที่เพิ่มความหนาแน่นของพลาสมา RIE ยังเพิ่มแรงดันไบแอส ซึ่งอาจทำให้เกิดความเสียหายขัดแตะและลดการเลือกของมาสก์ ซึ่งทำให้เกิดข้อจำกัดสำหรับการใช้งานการแกะสลัก ด้วยการพัฒนาอย่างรวดเร็วของวงจรรวมขนาดใหญ่และขนาดทรานซิสเตอร์ที่ลดลง ทำให้มีความต้องการความแม่นยำและอัตราส่วนกว้างยาวมากขึ้นในการผลิตระดับไมโครและนาโน ซึ่งนำไปสู่การกำเนิดของเทคโนโลยีการแกะสลักแบบแห้งที่ใช้พลาสมาความหนาแน่นสูง โอกาสใหม่สำหรับความก้าวหน้าของเทคโนโลยีสารสนเทศอิเล็กทรอนิกส์

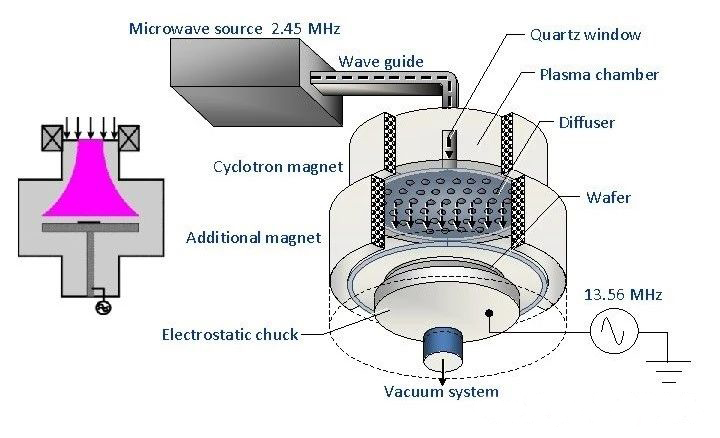

3. การแกะสลักพลาสมาด้วยอิเล็กตรอนไซโคลตรอนเรโซแนนซ์ (ECR)

เทคโนโลยี ECR ซึ่งเป็นวิธีการแรกๆ เพื่อให้ได้พลาสมาที่มีความหนาแน่นสูง ใช้พลังงานไมโครเวฟเพื่อให้สะท้อนกับอิเล็กตรอนภายในห้องเพาะเลี้ยง เสริมด้วยสนามแม่เหล็กที่จับคู่ความถี่ซึ่งใช้ภายนอกเพื่อกระตุ้นการสะท้อนของอิเล็กตรอนไซโคลตรอน วิธีการนี้ทำให้ได้ความหนาแน่นของพลาสมาสูงกว่า RIE อย่างมีนัยสำคัญ โดยเพิ่มอัตราการแกะสลักและการเลือกมาสก์ ซึ่งช่วยอำนวยความสะดวกในการแกะสลักโครงสร้างอัตราส่วนภาพที่สูงเป็นพิเศษ อย่างไรก็ตาม ความซับซ้อนของระบบซึ่งขึ้นอยู่กับฟังก์ชันการทำงานร่วมกันของแหล่งกำเนิดไมโครเวฟ แหล่งกำเนิด RF และสนามแม่เหล็ก ทำให้เกิดความท้าทายในการดำเนินงาน การเกิดขึ้นของการแกะสลักพลาสมาแบบเหนี่ยวนำคู่ (ICP) ตามมาในไม่ช้าเพื่อทำให้ง่ายขึ้นเหนือ ECR

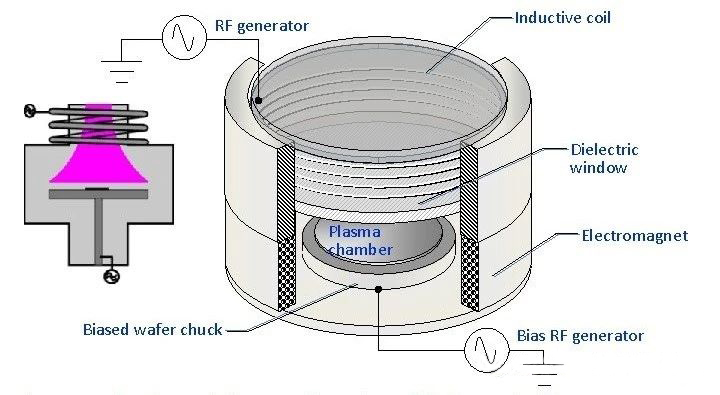

4. การแกะสลักพลาสมาแบบเหนี่ยวนำคู่ (ICP)

เทคโนโลยีการกัด ICP ทำให้ระบบง่ายขึ้นโดยใช้เทคโนโลยี ECR โดยใช้แหล่ง RF 13.56MHz สองแหล่งเพื่อควบคุมทั้งการสร้างพลาสมาและแรงดันไบแอสการเร่งความเร็ว แทนที่จะใช้สนามแม่เหล็กภายนอกที่ใช้ใน ECR ขดลวดเกลียวจะเหนี่ยวนำให้เกิดสนามแม่เหล็กไฟฟ้าสลับ ดังที่แสดงในแผนผัง แหล่งกำเนิด RF ถ่ายโอนพลังงานผ่านการมีเพศสัมพันธ์ทางแม่เหล็กไฟฟ้าไปยังอิเล็กตรอนภายใน ซึ่งเคลื่อนที่ในการเคลื่อนที่แบบไซโคลตรอนภายในสนามแม่เหล็กเหนี่ยวนำ และชนกับก๊าซปฏิกิริยาเพื่อทำให้เกิดไอออนไนซ์ การตั้งค่านี้ทำให้ได้ความหนาแน่นของพลาสมาเทียบได้กับ ECR การกัดแบบ ICP ผสมผสานข้อดีของระบบการกัดแบบต่างๆ เข้ากับความต้องการอัตราการกัดแบบสูง การเลือกสูง ความสม่ำเสมอของพื้นที่ขนาดใหญ่ และโครงสร้างอุปกรณ์ที่เรียบง่ายและควบคุมได้ จึงกลายเป็นตัวเลือกที่ต้องการอย่างรวดเร็วสำหรับเทคโนโลยีการกัดแบบพลาสมาความหนาแน่นสูงรุ่นใหม่ .

5. ลักษณะของการกัดแบบแห้ง

เทคโนโลยีการกัดแบบแห้งเข้ามามีบทบาทสำคัญอย่างรวดเร็วในกระบวนการผลิตระดับไมโครและระดับนาโน เนื่องจากมีแอนไอโซโทรปีที่เหนือกว่าและอัตราการกัดแบบสูง แทนที่การกัดแบบเปียก เกณฑ์ในการประเมินเทคโนโลยีการกัดแบบแห้งที่ดี ได้แก่ การเลือกมาสก์ แอนไอโซโทรปี อัตราการกัด ความสม่ำเสมอโดยรวม และความเรียบของพื้นผิวจากความเสียหายของโครงตาข่าย ด้วยเกณฑ์การประเมินมากมาย สถานการณ์เฉพาะจะต้องได้รับการพิจารณาตามความต้องการในการแปรรูป ตัวชี้วัดโดยตรงที่สุดของการกัดแบบแห้งคือสัณฐานวิทยาของพื้นผิว ซึ่งรวมถึงความเรียบของพื้นและผนังที่แกะสลัก และแอนไอโซโทรปีของระเบียงที่แกะสลัก ซึ่งสามารถควบคุมได้โดยการปรับอัตราส่วนของปฏิกิริยาเคมีต่อการทิ้งระเบิดทางกายภาพ โดยทั่วไปการระบุลักษณะเฉพาะด้วยกล้องจุลทรรศน์หลังจากการแกะสลักจะดำเนินการโดยใช้กล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราดและกล้องจุลทรรศน์แรงอะตอม การเลือกสรรมาสก์ ซึ่งเป็นอัตราส่วนของความลึกของการแกะสลักของมาสก์ต่อความลึกของวัสดุภายใต้เงื่อนไขและเวลาการแกะสลักเดียวกันเป็นสิ่งสำคัญ โดยทั่วไป ยิ่งค่าหัวกะทิสูงเท่าไร ความแม่นยำในการถ่ายโอนรูปแบบก็จะยิ่งดีขึ้นเท่านั้น หน้ากากทั่วไปที่ใช้ในการกัด ICP ได้แก่ ตัวต้านทานแสง โลหะ และฟิล์มอิเล็กทริก โฟโตรีซิสมีความสามารถในการเลือกสรรต่ำและสามารถสลายตัวได้ภายใต้อุณหภูมิสูงหรือการถูกโจมตีด้วยพลังงานสูง โลหะให้การคัดเลือกสูงแต่ก่อให้เกิดความท้าทายในการถอดหน้ากาก และมักต้องใช้เทคนิคการมาสก์หลายชั้น นอกจากนี้ หน้ากากโลหะอาจเกาะติดกับผนังในระหว่างการกัด ทำให้เกิดเส้นทางการรั่วไหล ดังนั้นการเลือกเทคโนโลยีมาส์กที่เหมาะสมจึงมีความสำคัญเป็นพิเศษสำหรับการแกะสลัก และควรพิจารณาการเลือกวัสดุมาส์กตามความต้องการด้านประสิทธิภาพเฉพาะของอุปกรณ์-