- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ทำความเข้าใจกระบวนการผลิตอุปกรณ์เซมิคอนดักเตอร์แบบสมบูรณ์

2024-06-17

1. การพิมพ์หินด้วยแสง

Photolithography ซึ่งมักมีความหมายเหมือนกันกับการสร้างรูปแบบ เป็นหนึ่งในแรงผลักดันที่สำคัญที่สุดเบื้องหลังความก้าวหน้าอย่างรวดเร็วของเทคโนโลยีเซมิคอนดักเตอร์ ซึ่งมีต้นกำเนิดจากกระบวนการสร้างเพลทด้วยภาพถ่ายในการพิมพ์ เทคนิคนี้ช่วยให้สามารถนำเสนอลวดลายใดๆ ในระดับไมโครหรือนาโนโดยใช้ ตัวต้านทานแสงและเมื่อรวมกับเทคโนโลยีกระบวนการอื่นๆ จะถ่ายโอนรูปแบบเหล่านี้ไปยังวัสดุ ทำให้เกิดการออกแบบและแนวคิดที่หลากหลายของวัสดุและอุปกรณ์เซมิคอนดักเตอร์ แหล่งกำเนิดแสงที่ใช้ในการพิมพ์หินด้วยแสงมีอิทธิพลโดยตรงต่อความแม่นยำของรูปแบบ โดยมีตัวเลือกตั้งแต่รังสีอัลตราไวโอเลต อัลตราไวโอเลตลึก ไปจนถึงรังสีเอกซ์ และลำแสงอิเล็กตรอน ซึ่งแต่ละตัวเลือกจะสอดคล้องกับระดับความเที่ยงตรงของรูปแบบที่เพิ่มขึ้นตามลำดับที่กล่าวถึง

ขั้นตอนกระบวนการโฟโตลิโธกราฟีแบบมาตรฐานประกอบด้วยการเตรียมพื้นผิว การยึดเกาะ การอบแบบอ่อน การเปิดรับแสง การอบหลังการสัมผัส การพัฒนา การอบแบบแข็ง และการตรวจสอบ

การรักษาพื้นผิวมีความจำเป็น เนื่องจากซับสเตรตมักจะดูดซับโมเลกุลของ H2O จากอากาศ ซึ่งเป็นอันตรายต่อการพิมพ์หินด้วยแสง ดังนั้นซับสเตรตเริ่มแรกจะผ่านกระบวนการทำให้ขาดน้ำผ่านการอบ

สำหรับซับสเตรตที่ชอบน้ำ การยึดเกาะกับโฟโตรีซิสต์ที่ไม่ชอบน้ำนั้นไม่เพียงพอ อาจทำให้เกิดการแยกตัวของโฟโตรีซิสต์หรือรูปแบบไม่ตรงแนว ดังนั้นจึงจำเป็นต้องมีโปรโมเตอร์การยึดเกาะ ปัจจุบัน hexamethyl disilazane (HMDS) และ tri-methyl-silyl-diethyl-amine (TMSDEA) มีการใช้กันอย่างแพร่หลายในการเพิ่มการยึดเกาะ

หลังจากการรักษาพื้นผิวแล้ว ความหนาของโฟโตรีซิสต์ที่ใช้ไม่เพียงเกี่ยวข้องกับความหนืดเท่านั้น แต่ยังได้รับผลกระทบจากความเร็วในการเคลือบแบบหมุนด้วย ซึ่งโดยทั่วไปแล้วจะแปรผกผันกับรากที่สองของความเร็วในการหมุน หลังการเคลือบ จะมีการอบแบบอ่อนเพื่อระเหยตัวทำละลายออกจากโฟโตรีซิสต์ ซึ่งจะช่วยปรับปรุงการยึดเกาะในกระบวนการที่เรียกว่าพรีเบก

เมื่อขั้นตอนเหล่านี้เสร็จสิ้น การเปิดรับแสงจะเกิดขึ้น ตัวต้านทานแสงจะถูกจัดประเภทเป็นบวกหรือลบ โดยมีคุณสมบัติตรงกันข้ามหลังจากได้รับแสง

ยกตัวอย่างสารต้านทานแสงเชิงบวก โดยที่สารต้านทานแสงที่ไม่ได้รับแสงจะไม่ละลายในนักพัฒนา แต่จะละลายได้หลังจากได้รับแสง ในระหว่างการเปิดรับแสง แหล่งกำเนิดแสงที่ส่องผ่านหน้ากากที่มีลวดลาย จะส่องสว่างพื้นผิวที่เคลือบ และสร้างลวดลายให้กับตัวต้านทานแสง โดยทั่วไปแล้ว วัสดุพิมพ์จะต้องอยู่ในแนวเดียวกับมาส์กก่อนที่จะสัมผัสเพื่อควบคุมตำแหน่งการสัมผัสอย่างแม่นยำ ระยะเวลาการรับแสงจะต้องได้รับการจัดการอย่างเข้มงวดเพื่อป้องกันการบิดเบือนรูปแบบ หลังการสัมผัส อาจจำเป็นต้องอบเพิ่มเติมเพื่อลดผลกระทบของคลื่นนิ่ง แม้ว่าขั้นตอนนี้จะเป็นทางเลือกและสามารถข้ามไปเพื่อสนับสนุนการพัฒนาโดยตรงได้ การพัฒนาจะละลายโฟโตรีซิสต์ที่ถูกเปิดเผย โดยถ่ายโอนรูปแบบมาส์กไปยังชั้นโฟโตรีซิสต์อย่างแม่นยำ เวลาในการพัฒนาก็มีความสำคัญเช่นกัน เนื่องจากสั้นเกินไปนำไปสู่การพัฒนาที่ไม่สมบูรณ์ ยาวเกินไปทำให้เกิดการบิดเบือนของรูปแบบ

ต่อจากนั้น การอบแบบแข็งจะช่วยเสริมการยึดเกาะของฟิล์มไวแสงกับซับสเตรต และปรับปรุงความต้านทานการกัดกร่อนของฟิล์ม โดยทั่วไปอุณหภูมิการอบแข็งจะสูงกว่าอุณหภูมิของการอบล่วงหน้าเล็กน้อย

สุดท้าย การตรวจสอบด้วยกล้องจุลทรรศน์จะตรวจสอบว่ารูปแบบสอดคล้องกับความคาดหวังหรือไม่ หลังจากที่รูปแบบถูกถ่ายโอนไปยังวัสดุโดยกระบวนการอื่น โฟโตรีซิสต์ได้ทำหน้าที่ตามวัตถุประสงค์และจะต้องถอดออก วิธีการลอกประกอบด้วยแบบเปียก (โดยใช้ตัวทำละลายอินทรีย์ที่มีความเข้มข้น เช่น อะซิโตน) และแบบแห้ง (โดยใช้ออกซิเจนพลาสมาเพื่อกัดฟิล์ม)

2. เทคนิคการใช้สารกระตุ้น

การเติมเป็นสิ่งที่ขาดไม่ได้ในเทคโนโลยีเซมิคอนดักเตอร์ โดยจะเปลี่ยนคุณสมบัติทางไฟฟ้าของวัสดุเซมิคอนดักเตอร์ตามต้องการ วิธีการเติมสารทั่วไป ได้แก่ การแพร่กระจายความร้อนและการฝังไอออน

(1) การปลูกถ่ายไอออน

การฝังไอออนจะเจือสารตั้งต้นของเซมิคอนดักเตอร์โดยการระดมยิงด้วยไอออนพลังงานสูง เมื่อเทียบกับการแพร่กระจายความร้อน มันมีข้อดีหลายประการ ไอออนที่เลือกโดยเครื่องวิเคราะห์มวล ช่วยให้มั่นใจได้ถึงความบริสุทธิ์ของสารโด๊ปสูง ตลอดการฝัง วัสดุพิมพ์จะคงอยู่ที่อุณหภูมิห้องหรือสูงกว่าเล็กน้อย ฟิล์มกำบังหลายชนิดสามารถใช้ได้ เช่น ซิลิคอนไดออกไซด์ (SiO2), ซิลิคอนไนไตรด์ (Si3N4) และสารต้านทานแสง ซึ่งให้ความยืดหยุ่นสูงด้วยเทคนิคการสวมหน้ากากที่ปรับแนวได้เอง ปริมาณของรากฟันเทียมได้รับการควบคุมอย่างแม่นยำ และการกระจายไอออนของสิ่งเจือปนที่ปลูกถ่ายมีความสม่ำเสมอภายในระนาบเดียวกัน ส่งผลให้มีความสามารถในการทำซ้ำสูง

ความลึกของการปลูกถ่ายจะถูกกำหนดโดยพลังงานของไอออน ด้วยการควบคุมพลังงานและปริมาณ จึงสามารถจัดการการกระจายตัวของไอออนที่ไม่บริสุทธิ์ในสารตั้งต้นหลังการปลูกถ่ายได้ การฝังหลายรูปแบบอาจดำเนินการอย่างต่อเนื่องเพื่อให้ได้โปรไฟล์สิ่งเจือปนต่างๆ โดยเฉพาะอย่างยิ่งในซับสเตรตแบบผลึกเดี่ยว หากทิศทางการฝังขนานกับทิศทางของผลึกศาสตร์ จะเกิดเอฟเฟกต์แชนเนลเกิดขึ้น—ไอออนบางตัวจะเคลื่อนที่ไปตามแชนเนล ทำให้การควบคุมความลึกมีความท้าทาย

เพื่อป้องกันการเคลื่อนตัว โดยทั่วไปการฝังจะดำเนินการที่มุมประมาณ 7° กับแกนหลักของซับสเตรตแบบผลึกเดี่ยว หรือโดยการคลุมซับสเตรตด้วยชั้นอสัณฐาน

อย่างไรก็ตาม การฝังไอออนสามารถทำลายโครงสร้างผลึกของซับสเตรตได้อย่างมาก เมื่อมีการชนกัน ไอออนพลังงานสูงจะถ่ายโอนพลังงานไปยังนิวเคลียสและอิเล็กตรอนของสารตั้งต้น ส่งผลให้พวกมันออกจากโครงตาข่ายและเกิดเป็นคู่ข้อบกพร่องระหว่างช่องว่างระหว่างหน้า ในกรณีที่รุนแรง โครงสร้างผลึกในบางภูมิภาคอาจถูกทำลายจนกลายเป็นโซนอสัณฐาน

ความเสียหายของโครงตาข่ายส่งผลกระทบอย่างมากต่อคุณสมบัติทางไฟฟ้าของวัสดุเซมิคอนดักเตอร์ เช่น การลดการเคลื่อนที่ของตัวพา หรืออายุการใช้งานของตัวพาที่ไม่สมดุล สิ่งสำคัญที่สุดคือ สิ่งเจือปนที่ฝังไว้ส่วนใหญ่ครอบครองตำแหน่งคั่นระหว่างหน้าที่ไม่ปกติ และไม่สามารถสร้างยาสลบที่มีประสิทธิภาพได้ ดังนั้นการซ่อมแซมความเสียหายของโครงตาข่ายหลังการปลูกถ่ายและการกระตุ้นสิ่งสกปรกด้วยไฟฟ้าจึงถือเป็นสิ่งสำคัญ

(2)การประมวลผลความร้อนอย่างรวดเร็ว (RTP)

การอบอ่อนด้วยความร้อนเป็นวิธีที่มีประสิทธิภาพมากที่สุดในการแก้ไขความเสียหายของโครงตาข่ายที่เกิดจากการฝังไอออนและการกระตุ้นสิ่งเจือปนด้วยไฟฟ้า ที่อุณหภูมิสูง คู่ข้อบกพร่องระหว่างช่องว่างในโครงตาข่ายคริสตัลของซับสเตรตจะรวมตัวกันอีกครั้งและหายไป บริเวณอสัณฐานจะตกผลึกใหม่จากขอบเขตด้วยพื้นที่ผลึกเดี่ยวผ่าน epitaxy แบบโซลิดเฟส เพื่อป้องกันไม่ให้วัสดุซับสเตรตออกซิไดซ์ที่อุณหภูมิสูง การอบอ่อนด้วยความร้อนจะต้องดำเนินการในบรรยากาศสุญญากาศหรือก๊าซเฉื่อย การหลอมแบบดั้งเดิมใช้เวลานานและอาจทำให้เกิดการกระจายตัวของสิ่งเจือปนอย่างมีนัยสำคัญเนื่องจากการแพร่กระจาย

การมาของเทคโนโลยีอาร์ทีพีแก้ไขปัญหานี้ โดยส่วนใหญ่สามารถซ่อมแซมความเสียหายของตาข่ายและการเปิดใช้งานสิ่งเจือปนได้สำเร็จภายในระยะเวลาการอบอ่อนที่สั้นลง

ขึ้นอยู่กับแหล่งความร้อนรทปแบ่งออกเป็นหลายประเภท ได้แก่ การสแกนลำแสงอิเล็กตรอน ลำแสงอิเล็กตรอนและไอออนแบบพัลซ์ เลเซอร์แบบพัลซ์ เลเซอร์คลื่นต่อเนื่อง และแหล่งกำเนิดแสงที่ไม่ต่อเนื่องกันของบรอดแบนด์ (หลอดฮาโลเจน เครื่องทำความร้อนกราไฟท์ หลอดอาร์ค) โดยประเภทหลังมีการใช้กันอย่างแพร่หลายมากที่สุด แหล่งที่มาเหล่านี้สามารถให้ความร้อนแก่พื้นผิวจนถึงอุณหภูมิที่ต้องการได้ในทันที ทำให้การอบอ่อนเสร็จสิ้นในเวลาอันสั้น และลดการแพร่กระจายของสิ่งเจือปนได้อย่างมีประสิทธิภาพ

3. เทคนิคการสะสมฟิล์ม

(1) การสะสมไอสารเคมีด้วยพลาสมาเสริมประสิทธิภาพ (PECVD)

PECVD เป็นรูปแบบหนึ่งของเทคนิคการสะสมไอสารเคมี (CVD) สำหรับการสะสมฟิล์ม โดยอีกสองเทคนิคคือ CVD ความดันบรรยากาศ (APCVD) และ CVD ความดันต่ำ (LPCVD)

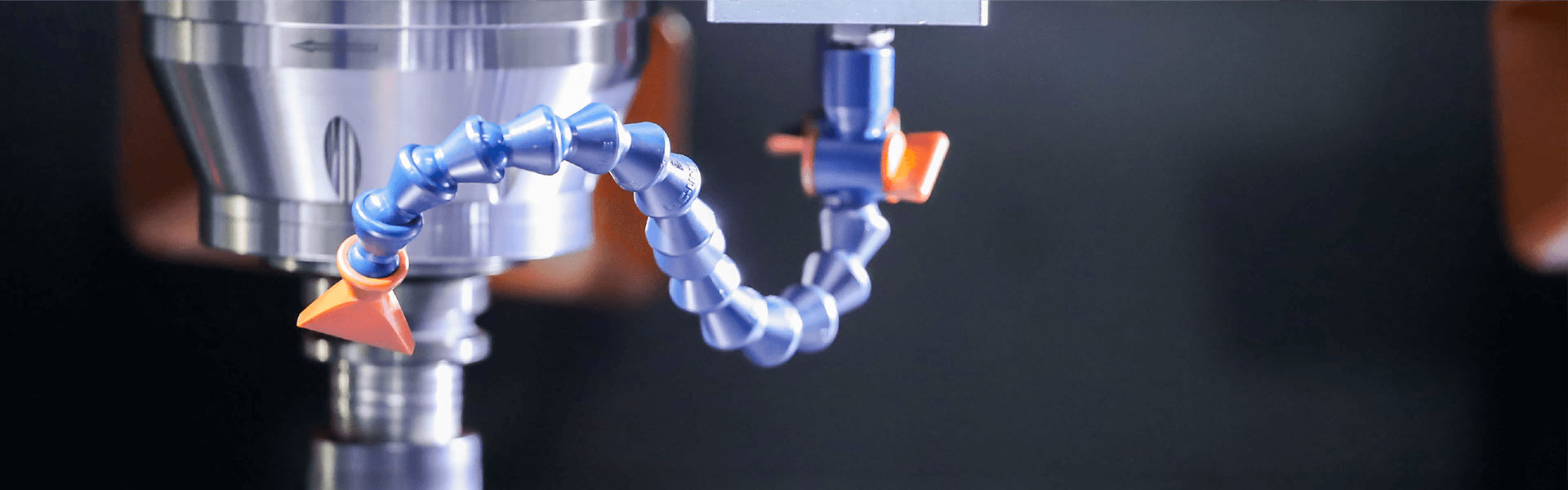

ปัจจุบัน PECVD มีการใช้กันอย่างแพร่หลายมากที่สุดในบรรดาสามประเภท ใช้พลาสมาความถี่วิทยุ (RF) เพื่อเริ่มต้นและรักษาปฏิกิริยาเคมีที่อุณหภูมิค่อนข้างต่ำ ดังนั้นจึงอำนวยความสะดวกในการสะสมฟิล์มที่อุณหภูมิต่ำและมีอัตราการสะสมสูง แผนผังอุปกรณ์มีดังภาพประกอบ

ฟิล์มที่ผลิตด้วยวิธีนี้แสดงการยึดเกาะและคุณสมบัติทางไฟฟ้าที่ยอดเยี่ยม มีรูพรุนขนาดเล็กที่สุด มีความสม่ำเสมอสูง และความสามารถในการเติมขนาดเล็กที่แข็งแกร่ง ปัจจัยที่ส่งผลต่อคุณภาพของการสะสม PECVD ได้แก่ อุณหภูมิของสารตั้งต้น อัตราการไหลของก๊าซ ความดัน พลังงาน RF และความถี่

(2) การสปัตเตอร์

การสปัตเตอร์เป็นวิธีการสะสมไอทางกายภาพ (PVD) ไอออนที่มีประจุ (โดยทั่วไปคืออาร์กอนไอออน, Ar+) จะถูกเร่งในสนามไฟฟ้า และได้รับพลังงานจลน์ พวกมันพุ่งตรงไปยังวัสดุเป้าหมาย ชนกับโมเลกุลเป้าหมาย และทำให้พวกมันหลุดออกและกระเด็นออกไป โมเลกุลเหล่านี้ยังมีพลังงานจลน์ที่สำคัญและเคลื่อนที่ไปยังสารตั้งต้นและสะสมไว้บนนั้น

แหล่งพลังงานสปัตเตอร์ที่ใช้โดยทั่วไป ได้แก่ กระแสตรง (DC) และความถี่วิทยุ (RF) โดยที่ DC สปัตเตอร์สามารถใช้ได้โดยตรงกับวัสดุนำไฟฟ้า เช่น โลหะ ในขณะที่วัสดุฉนวนต้องใช้ RF สปัตเตอร์ในการสะสมฟิล์ม

การสปัตเตอร์แบบทั่วไปมีอัตราการสะสมต่ำและแรงกดดันในการทำงานสูง ส่งผลให้คุณภาพของฟิล์มลดลง การสปัตเตอร์แมกนีตรอนช่วยแก้ไขปัญหาเหล่านี้ได้อย่างเหมาะสมยิ่งขึ้น ใช้สนามแม่เหล็กภายนอกเพื่อเปลี่ยนวิถีเชิงเส้นของไอออนให้เป็นเส้นทางขดลวดรอบทิศทางของสนามแม่เหล็ก ทำให้เส้นทางยาวขึ้นและปรับปรุงประสิทธิภาพการชนกับโมเลกุลเป้าหมาย ซึ่งจะช่วยเพิ่มประสิทธิภาพการสปัตเตอร์ ส่งผลให้อัตราการสะสมเพิ่มขึ้น ลดแรงกดดันในการทำงาน และคุณภาพของฟิล์มดีขึ้นอย่างมาก

4. การแกะสลัก เทคนิค

การแกะสลักแบ่งออกเป็นโหมดแห้งและเปียก ซึ่งตั้งชื่อตามการใช้ (หรือขาด) สารละลายเฉพาะตามลำดับ

โดยทั่วไป การแกะสลักจะต้องมีการเตรียมชั้นมาส์ก (ซึ่งสามารถต้านทานแสงได้โดยตรง) เพื่อปกป้องบริเวณที่ไม่ได้มีไว้สำหรับการแกะสลัก

(1) การกัดแบบแห้ง

ประเภทการแกะสลักแบบแห้งทั่วไป ได้แก่การแกะสลักพลาสมาแบบเหนี่ยวนำคู่ (ICP), การกัดลำแสงไอออน (IBE) และการกัดไอออนปฏิกิริยา (RIE)

ในการกัดด้วย ICP พลาสมาที่เกิดจากการปล่อยแสงจะประกอบด้วยอนุมูลอิสระที่มีฤทธิ์ทางเคมีสูงจำนวนมาก (อะตอมอิสระ โมเลกุล หรือกลุ่มอะตอม) ซึ่งทำปฏิกิริยาทางเคมีกับวัสดุเป้าหมายเพื่อสร้างผลิตภัณฑ์ที่ระเหยได้ จึงเกิดการกัดกรด

IBE ใช้ไอออนพลังงานสูง (แตกตัวเป็นไอออนจากก๊าซเฉื่อย) เพื่อโจมตีพื้นผิวของวัสดุเป้าหมายโดยตรงเพื่อการกัดเซาะ ซึ่งแสดงถึงกระบวนการทางกายภาพ

RIE ถือเป็นการรวมกันของสองอย่างก่อนหน้านี้ โดยแทนที่ก๊าซเฉื่อยที่ใช้ใน IBE ด้วยก๊าซที่ใช้ในการกัด ICP ดังนั้นจึงประกอบเป็น RIE

สำหรับการกัดแบบแห้ง อัตราการกัดแนวตั้งจะสูงกว่าอัตราด้านข้างอย่างมาก กล่าวคือ มีอัตราส่วนกว้างยาวสูง ทำให้สามารถจำลองรูปแบบมาส์กได้อย่างแม่นยำ อย่างไรก็ตาม การกัดแบบแห้งยังกัดกร่อนชั้นมาส์กด้วย ซึ่งแสดงการเลือกที่ด้อยกว่า (อัตราส่วนของอัตราการกัดของวัสดุเป้าหมายต่อชั้นมาส์ก) โดยเฉพาะอย่างยิ่งกับ IBE ซึ่งอาจกัดแบบไม่ได้เลือกทั่วทั้งพื้นผิวของวัสดุ

(2) การกัดแบบเปียก

การกัดแบบเปียกหมายถึงวิธีการกัดที่เกิดขึ้นโดยการจุ่มวัสดุเป้าหมายลงในสารละลาย (การกัดกรด) ที่ทำปฏิกิริยาทางเคมีกับวัสดุนั้น

วิธีการแกะสลักนี้ทำได้ง่าย คุ้มค่า และแสดงให้เห็นการคัดเลือกที่ดี แต่มีอัตราส่วนภาพต่ำ วัสดุที่อยู่ใต้ขอบหน้ากากสามารถสึกกร่อนได้ ทำให้มีความแม่นยำน้อยกว่าการกัดแบบแห้ง หากต้องการบรรเทาผลกระทบด้านลบจากอัตราส่วนภาพต่ำ ต้องเลือกอัตราการแกะสลักที่เหมาะสม ปัจจัยที่มีอิทธิพลต่ออัตราการแกะสลัก ได้แก่ ความเข้มข้นของการกัด เวลาในการกัด และอุณหภูมิของการกัด-