- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ความท้าทายของเทคโนโลยีการปลูกถ่ายไอออนในอุปกรณ์กำลัง SiC และ GaN

สารกึ่งตัวนำแบบวงกว้าง (WBG) เช่นซิลิคอนคาร์ไบด์(SiC) และแกลเลียมไนไตรด์(GaN) คาดว่าจะมีบทบาทสำคัญมากขึ้นในอุปกรณ์อิเล็กทรอนิกส์กำลัง มีข้อดีหลายประการเหนืออุปกรณ์ซิลิคอน (Si) แบบดั้งเดิม รวมถึงประสิทธิภาพที่สูงกว่า ความหนาแน่นของพลังงาน และความถี่ในการสวิตชิ่งการฝังไอออนเป็นวิธีการหลักเพื่อให้ได้สารต้องห้ามแบบเลือกสรรในอุปกรณ์ Si อย่างไรก็ตาม มีความท้าทายบางประการเมื่อนำไปใช้กับอุปกรณ์ที่มีแถบความถี่กว้าง ในบทความนี้ เราจะเน้นไปที่ความท้าทายบางประการและสรุปการใช้งานที่เป็นไปได้ในอุปกรณ์ไฟฟ้า GaN

01

มีหลายปัจจัยที่กำหนดการใช้งานจริงของวัสดุเจือปนในการผลิตอุปกรณ์เซมิคอนดักเตอร์:

พลังงานไอออไนเซชันต่ำในบริเวณขัดแตะที่ถูกครอบครอง Si มีองค์ประกอบผู้บริจาคตื้นที่แตกตัวเป็นไอออนได้ (สำหรับยาสลบชนิด n) และองค์ประกอบตัวรับ (สำหรับยาสลบชนิด p) ระดับพลังงานที่ลึกขึ้นภายใน bandgap ส่งผลให้ไอออนไนซ์ไม่ดี โดยเฉพาะอย่างยิ่งที่อุณหภูมิห้อง ส่งผลให้ค่าการนำไฟฟ้าลดลงสำหรับปริมาณที่กำหนด แหล่งที่มาของวัสดุสามารถแตกตัวเป็นไอออนและฉีดได้ในเครื่องปลูกไอออนเชิงพาณิชย์ สามารถใช้สารประกอบที่เป็นของแข็งและก๊าซได้ และการใช้งานจริงขึ้นอยู่กับความเสถียรของอุณหภูมิ ความปลอดภัย ประสิทธิภาพการสร้างไอออน ความสามารถในการผลิตไอออนเฉพาะสำหรับการแยกมวล และบรรลุความลึกของการฝังพลังงานที่ต้องการ

แหล่งวัสดุที่สามารถแตกตัวเป็นไอออนและฉีดได้ในเครื่องปลูกไอออนเชิงพาณิชย์ สามารถใช้สารประกอบที่เป็นของแข็งและก๊าซได้ และการใช้งานจริงขึ้นอยู่กับความเสถียรของอุณหภูมิ ความปลอดภัย ประสิทธิภาพการสร้างไอออน ความสามารถในการผลิตไอออนเฉพาะสำหรับการแยกมวล และบรรลุความลึกของการฝังพลังงานที่ต้องการ

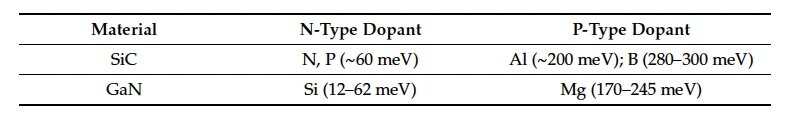

ตารางที่ 1: ชนิดสารเจือปนทั่วไปที่ใช้ในอุปกรณ์ไฟฟ้า SiC และ GaN

อัตราการแพร่กระจายภายในวัสดุที่ฝัง อัตราการแพร่กระจายที่สูงภายใต้สภาวะการอบอ่อนหลังการปลูกถ่ายตามปกติสามารถนำไปสู่จุดเชื่อมต่อที่ไม่สามารถควบคุมได้และการแพร่กระจายของสารเจือปนไปยังบริเวณที่ไม่ต้องการของอุปกรณ์ ส่งผลให้ประสิทธิภาพของอุปกรณ์ลดลง

การเปิดใช้งานและการกู้คืนความเสียหาย การกระตุ้นสารเจือปนเกี่ยวข้องกับการสร้างตำแหน่งว่างที่อุณหภูมิสูง ปล่อยให้ไอออนที่ฝังไว้ย้ายจากตำแหน่งคั่นระหว่างหน้าไปยังตำแหน่งขัดแตะทดแทน การกู้คืนความเสียหายเป็นสิ่งสำคัญสำหรับการซ่อมแซมการเปลี่ยนแปลงรูปร่างและข้อบกพร่องของคริสตัลที่เกิดขึ้นระหว่างกระบวนการปลูกถ่าย

ตารางที่ 1 แสดงรายการสารเจือปนบางชนิดที่ใช้กันทั่วไปและพลังงานไอออไนเซชันในการผลิตอุปกรณ์ SiC และ GaN

ในขณะที่การเติมชนิด n ในทั้ง SiC และ GaN นั้นค่อนข้างตรงไปตรงมากับสารเจือปนแบบตื้น ความท้าทายที่สำคัญในการสร้างการเติมชนิด p ผ่านการฝังไอออนคือพลังงานไอออไนเซชันสูงขององค์ประกอบที่มีอยู่

02

ฝังกุญแจบางส่วนและลักษณะการหลอมของ GaN ได้แก่

ต่างจาก SiC ตรงที่ไม่มีข้อได้เปรียบที่สำคัญในการใช้การฝังด้วยความร้อนเมื่อเปรียบเทียบกับอุณหภูมิห้อง

สำหรับ GaN สารเจือปน Si ชนิด n ที่ใช้กันทั่วไปอาจเป็นแบบ ambipolar ซึ่งแสดงพฤติกรรมแบบ n-type และ/หรือ p-type ขึ้นอยู่กับสถานที่ประกอบอาชีพ สิ่งนี้อาจขึ้นอยู่กับเงื่อนไขการเติบโตของ GaN และนำไปสู่เอฟเฟกต์การชดเชยบางส่วน

P-doping ของ GaN มีความท้าทายมากขึ้นเนื่องจากความเข้มข้นของอิเล็กตรอนพื้นหลังสูงใน GaN ที่ไม่มีการเจือโดยต้องใช้สารเจือปนชนิด p แมกนีเซียม (Mg) ในระดับสูงเพื่อแปลงวัสดุให้เป็นชนิด p อย่างไรก็ตาม ปริมาณที่สูงส่งผลให้เกิดข้อบกพร่องในระดับสูง ซึ่งนำไปสู่การจับตัวพาและการชดเชยที่ระดับพลังงานที่ลึกขึ้น ส่งผลให้การกระตุ้นของสารเจือปนไม่ดี

GaN สลายตัวที่อุณหภูมิสูงกว่า 840°C ภายใต้ความดันบรรยากาศ ทำให้เกิดการสูญเสีย N และการก่อตัวของหยด Ga บนพื้นผิว มีการอบอ่อนด้วยความร้อนอย่างรวดเร็ว (RTA) รูปแบบต่างๆ และชั้นป้องกัน เช่น SiO2 โดยทั่วไปอุณหภูมิในการหลอมจะต่ำกว่า (<1500°C) เมื่อเทียบกับอุณหภูมิที่ใช้สำหรับ SiC มีการพยายามหลายวิธี เช่น RTA แรงดันสูง หลายรอบ ไมโครเวฟ และการหลอมด้วยเลเซอร์ อย่างไรก็ตาม การบรรลุจุดสัมผัสของการฝัง p+ ยังคงเป็นเรื่องที่ท้าทาย

03

ในอุปกรณ์จ่ายไฟ Si และ SiC แนวตั้ง วิธีการทั่วไปสำหรับการยุติขอบคือการสร้างวงแหวนยาสลบชนิด p ผ่านการฝังไอออนหากสามารถเลือกยาสลบได้ ก็จะอำนวยความสะดวกในการสร้างอุปกรณ์ GaN แนวตั้งด้วย การฝังไอออนเจือปนแมกนีเซียม (Mg) เผชิญกับความท้าทายหลายประการ และบางส่วนมีดังต่อไปนี้

1. มีศักยภาพในการแตกตัวเป็นไอออนสูง (ดังแสดงในตารางที่ 1)

2. ข้อบกพร่องที่เกิดขึ้นระหว่างกระบวนการปลูกถ่ายอาจนำไปสู่การก่อตัวของกระจุกถาวร ทำให้เกิดการปิดใช้งาน

3. ต้องใช้อุณหภูมิสูง (>1300°C) เพื่อเปิดใช้งาน ซึ่งเกินอุณหภูมิการสลายตัวของ GaN ซึ่งจำเป็นต้องใช้วิธีการพิเศษ ตัวอย่างหนึ่งที่ประสบความสำเร็จคือการใช้การหลอมด้วยแรงดันสูงพิเศษ (UHPA) ด้วยแรงดัน N2 ที่ 1 GPa การหลอมที่อุณหภูมิ 1300-1480°C ทำให้เกิดการกระตุ้นมากกว่า 70% และแสดงความคล่องตัวของตัวพาพื้นผิวที่ดี

4. ที่อุณหภูมิสูงเหล่านี้ การแพร่กระจายของแมกนีเซียมจะทำปฏิกิริยากับจุดบกพร่องในบริเวณที่เสียหาย ซึ่งอาจส่งผลให้เกิดจุดเชื่อมต่อที่มีระดับ การควบคุมการกระจาย Mg ใน HEMTs p-GaN e-mode ถือเป็นความท้าทายที่สำคัญ แม้ว่าจะใช้กระบวนการเติบโต MOCVD หรือ MBE ก็ตาม

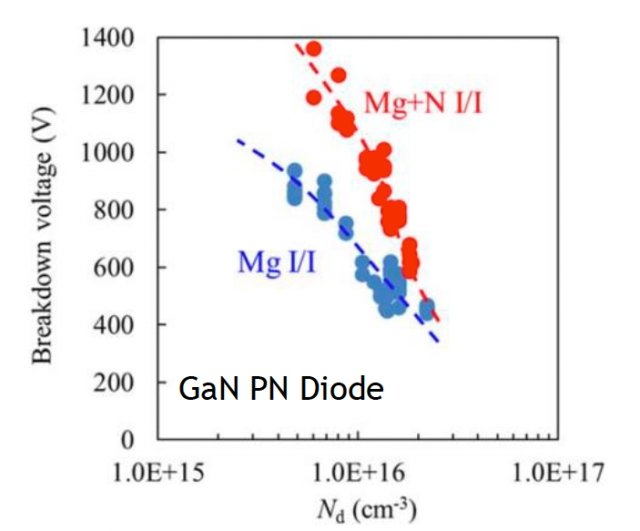

รูปที่ 1: แรงดันพังทลายของจุดเชื่อมต่อ pn เพิ่มขึ้นผ่านการปลูกถ่ายร่วม Mg/N

การฝังไนโตรเจน (N) ร่วมกับ Mg ร่วมกันแสดงให้เห็นว่าสามารถปรับปรุงการกระตุ้นการทำงานของสารเจือปน Mg และยับยั้งการแพร่กระจายการกระตุ้นที่ได้รับการปรับปรุงมีสาเหตุมาจากการยับยั้งการรวมตัวของตำแหน่งว่างโดยการฝัง N ซึ่งอำนวยความสะดวกในการรวมตัวกันของตำแหน่งว่างเหล่านี้อีกครั้งที่อุณหภูมิการหลอมที่สูงกว่า 1200°C นอกจากนี้ ตำแหน่งงานว่างที่เกิดจากการปลูกถ่าย N จะจำกัดการแพร่กระจายของ Mg ส่งผลให้เกิดทางแยกที่สูงชันมากขึ้น แนวคิดนี้ถูกนำมาใช้ในการผลิต GaN MOSFET ในระนาบแนวตั้งผ่านกระบวนการปลูกฝังไอออนเต็มรูปแบบ ความต้านทานเฉพาะ (RDSon) ของอุปกรณ์ 1200V ถึง 0.14 Ohms-mm2 ที่น่าประทับใจ หากกระบวนการนี้สามารถใช้สำหรับการผลิตขนาดใหญ่ อาจมีความคุ้มค่าและเป็นไปตามขั้นตอนกระบวนการทั่วไปที่ใช้ในการผลิต MOSFET กำลังแนวตั้งในระนาบ Si และ SiC ดังที่แสดงในรูปที่ 1 การใช้วิธีการปลูกถ่ายร่วมจะช่วยเร่งการแยก pn

04

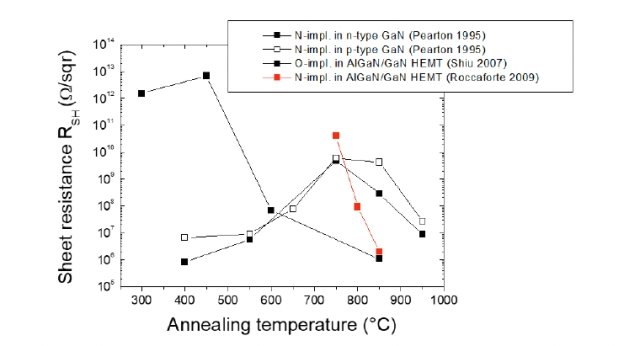

เนื่องจากปัญหาที่กล่าวมาข้างต้น โดยทั่วไปแล้วการเติม p-GaN จะถูกปลูกมากกว่าการฝังในทรานซิสเตอร์การเคลื่อนที่แบบอิเล็กตรอนสูง (HEMT) ของ p-GaN e-mode การประยุกต์ใช้การฝังไอออนใน HEMT อย่างหนึ่งคือการแยกอุปกรณ์ด้านข้าง มีการพยายามปลูกถ่ายชนิดต่างๆ เช่น ไฮโดรเจน (H), N, เหล็ก (Fe), อาร์กอน (Ar) และออกซิเจน (O) กลไกนี้ส่วนใหญ่เกี่ยวข้องกับการก่อตัวของกับดักที่เกี่ยวข้องกับความเสียหาย ข้อดีของวิธีนี้เมื่อเปรียบเทียบกับกระบวนการแยกสารกัดด้วยเมซ่าคือความเรียบของอุปกรณ์ รูปที่ 2-1 อธิบายความสัมพันธ์ระหว่างความต้านทานของชั้นแยกที่ได้รับและอุณหภูมิการหลอมหลังจากการฝัง ดังแสดงในรูป สามารถบรรลุความต้านทานได้มากกว่า 107 โอห์ม/ตร.ม.

รูปที่ 2: ความสัมพันธ์ระหว่างความต้านทานของชั้นแยกและอุณหภูมิการหลอมหลังจากการฝังการแยก GaN ต่างๆ

แม้ว่าจะมีการศึกษาหลายครั้งเกี่ยวกับการสร้างหน้าสัมผัส n+ Ohmic ในชั้น GaN โดยใช้การฝังซิลิคอน (Si) แต่การใช้งานจริงอาจมีความท้าทายเนื่องจากมีความเข้มข้นของสิ่งเจือปนสูง และส่งผลให้เกิดความเสียหายต่อโครงตาข่ายแรงจูงใจประการหนึ่งสำหรับการใช้การฝัง Si คือเพื่อให้ได้หน้าสัมผัสที่มีความต้านทานต่ำผ่านกระบวนการที่เข้ากันได้กับ Si CMOS หรือกระบวนการหลังโลหะอัลลอยด์ในภายหลังโดยไม่ต้องใช้ทองคำ (Au)

05

ใน HEMT การฝังฟลูออรีน (F) ขนาดต่ำถูกนำมาใช้เพื่อเพิ่มแรงดันพังทลาย (BV) ของอุปกรณ์โดยใช้ประโยชน์จากอิเลคโตรเนกาติวิตีที่รุนแรงของ F การก่อตัวของบริเวณที่มีประจุลบที่ด้านหลังของก๊าซอิเล็กตรอน 2-DEG จะระงับการฉีดอิเล็กตรอนเข้าไปในบริเวณสนามสูง

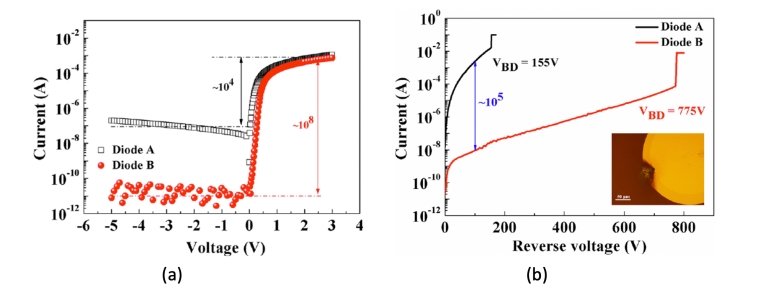

รูปที่ 3: (a) ลักษณะการเดินหน้าและ (b) การย้อนกลับ IV ของ GaN SBD แนวตั้งแสดงการปรับปรุงหลังจากการฝัง F

การประยุกต์ใช้การฝังไอออนที่น่าสนใจอีกประการหนึ่งใน GaN คือการใช้การฝัง F ใน Schottky Barrier Diodes (SBDs) แนวตั้ง ที่นี่ การฝัง F จะดำเนินการบนพื้นผิวถัดจากหน้าสัมผัสขั้วบวกด้านบนเพื่อสร้างบริเวณปลายที่มีความต้านทานสูง ดังแสดงในรูปที่ 3 กระแสย้อนกลับจะลดลงห้าลำดับความสำคัญ ในขณะที่ BV จะเพิ่มขึ้น-