- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ทำความเข้าใจความแตกต่างในการกัดระหว่างเวเฟอร์ซิลิคอนและซิลิคอนคาร์ไบด์

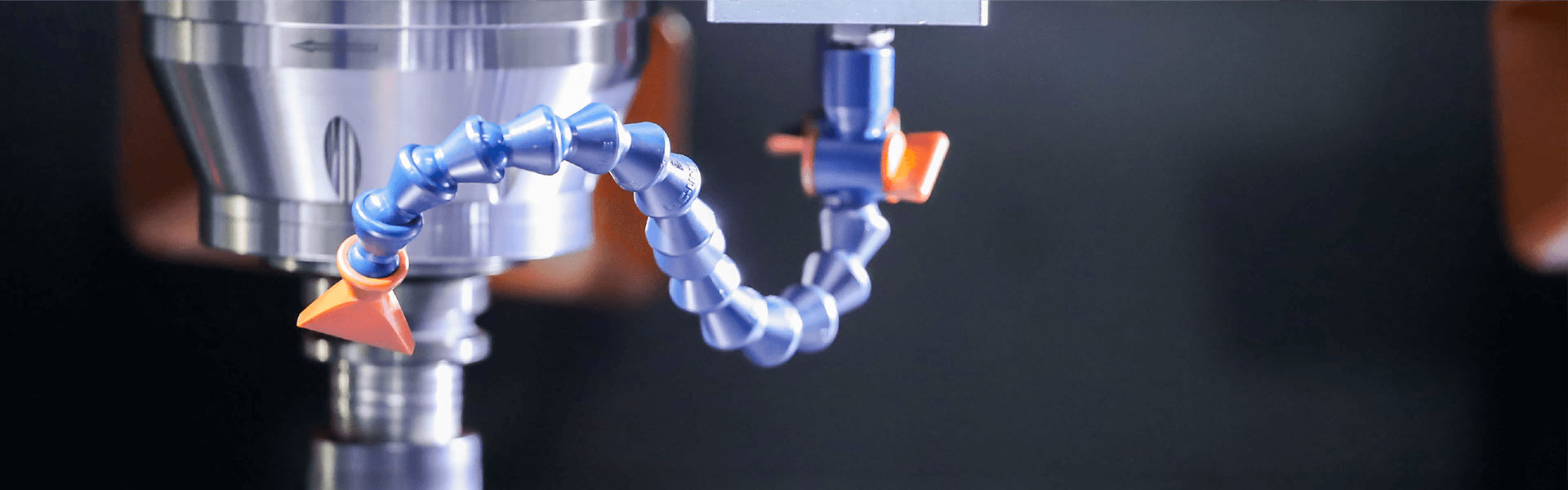

ในกระบวนการกัดแบบแห้ง โดยเฉพาะอย่างยิ่งการกัดด้วยไอออนปฏิกิริยา (RIE) ลักษณะของวัสดุที่ถูกกัดมีบทบาทสำคัญในการกำหนดอัตราการกัดและลักษณะทางสัณฐานวิทยาขั้นสุดท้ายของโครงสร้างที่ถูกกัด สิ่งนี้สำคัญอย่างยิ่งเมื่อเปรียบเทียบพฤติกรรมการแกะสลักของเวเฟอร์ซิลิคอนและเวเฟอร์ซิลิคอนคาร์ไบด์ (SiC)- แม้ว่าทั้งสองอย่างจะเป็นวัสดุทั่วไปในการผลิตเซมิคอนดักเตอร์ แต่คุณสมบัติทางกายภาพและเคมีที่แตกต่างกันอย่างมากทำให้เกิดผลลัพธ์การแกะสลักที่ต่างกัน

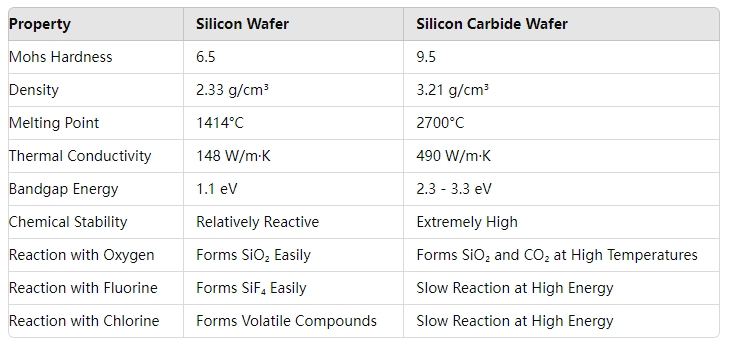

การเปรียบเทียบคุณสมบัติของวัสดุ:ซิลิคอนเทียบกับซิลิคอนคาร์ไบด์

จากตาราง เห็นได้ชัดว่า SiC นั้นแข็งกว่าซิลิคอนมาก โดยมีความแข็ง Mohs อยู่ที่ 9.5 ซึ่งเข้าใกล้ความแข็งของเพชร (ความแข็ง Mohs อยู่ที่ 10) นอกจากนี้ SiC ยังแสดงความเฉื่อยทางเคมีมากกว่ามาก ซึ่งหมายความว่าต้องมีสภาวะที่เฉพาะเจาะจงสูงจึงจะเกิดปฏิกิริยาทางเคมีได้

กระบวนการแกะสลัก:ซิลิคอนเทียบกับซิลิคอนคาร์ไบด์

การกัด RIE เกี่ยวข้องกับการทิ้งระเบิดทางกายภาพและปฏิกิริยาทางเคมี สำหรับวัสดุอย่างซิลิคอนซึ่งมีความแข็งน้อยกว่าและมีปฏิกิริยาทางเคมีมากกว่า กระบวนการนี้จะทำงานได้อย่างมีประสิทธิภาพ ปฏิกิริยาเคมีของซิลิคอนช่วยให้กัดกรดได้ง่ายขึ้นเมื่อสัมผัสกับก๊าซที่เกิดปฏิกิริยา เช่น ฟลูออรีนหรือคลอรีน และการระดมยิงทางกายภาพด้วยไอออนสามารถทำลายพันธะที่อ่อนกว่าในโครงตาข่ายซิลิคอนได้อย่างง่ายดาย

ในทางตรงกันข้าม SiC นำเสนอความท้าทายที่สำคัญทั้งในด้านกายภาพและเคมีของกระบวนการแกะสลัก การทิ้งระเบิดทางกายภาพของ SiC มีผลกระทบน้อยลงเนื่องจากมีความแข็งสูงกว่า และพันธะโควาเลนต์ Si-C ก็มีพลังงานพันธะที่สูงกว่ามาก ซึ่งหมายความว่าพวกมันจะแตกหักได้ยากกว่ามาก ความเฉื่อยทางเคมีในระดับสูงของ SiC ยิ่งเพิ่มปัญหาให้มากขึ้น เนื่องจากมันไม่ทำปฏิกิริยากับก๊าซกัดกร่อนทั่วไปอย่างรวดเร็ว ผลที่ได้คือ แม้จะบางกว่า แต่เวเฟอร์ SiC มีแนวโน้มที่จะกัดเซาะได้ช้ากว่าและไม่สม่ำเสมอเมื่อเทียบกับเวเฟอร์ซิลิคอน

เหตุใด Silicon Etch จึงเร็วกว่า SiC

เมื่อแกะสลักเวเฟอร์ซิลิคอน ความแข็งที่ต่ำกว่าของวัสดุและธรรมชาติที่เกิดปฏิกิริยามากขึ้นส่งผลให้กระบวนการราบรื่นขึ้นและเร็วขึ้น แม้แต่สำหรับเวเฟอร์ที่หนากว่า เช่น ซิลิคอน 675 µm ก็ตาม อย่างไรก็ตาม เมื่อทำการกัดเวเฟอร์ SiC ที่บางลง (350 µm) กระบวนการกัดจะยากขึ้นเนื่องจากความแข็งของวัสดุและความยากในการทำลายพันธะ Si-C

นอกจากนี้ การกัด SiC ที่ช้ากว่าอาจเป็นผลมาจากค่าการนำความร้อนที่สูงขึ้น SiC กระจายความร้อนอย่างรวดเร็ว โดยลดพลังงานเฉพาะที่ซึ่งหากไม่เช่นนั้นจะช่วยขับเคลื่อนปฏิกิริยาการกัดเซาะ นี่เป็นปัญหาอย่างยิ่งสำหรับกระบวนการที่ต้องอาศัยผลกระทบทางความร้อนเพื่อช่วยในการทำลายพันธะเคมี

อัตราการแกะสลักของ SiC

อัตราการกัดกรดของ SiC ช้ากว่ามากเมื่อเทียบกับซิลิคอน ภายใต้สภาวะที่เหมาะสม อัตราการกัด SiC สามารถเข้าถึงได้ประมาณ 700 นาโนเมตรต่อนาที แต่การเพิ่มอัตรานี้เป็นเรื่องที่ท้าทายเนื่องจากความแข็งของวัสดุและความเสถียรทางเคมี ความพยายามใดๆ ในการเพิ่มความเร็วการกัดจะต้องสร้างความสมดุลระหว่างความเข้มของการทิ้งระเบิดทางกายภาพและองค์ประกอบของก๊าซที่เกิดปฏิกิริยา โดยไม่กระทบต่อความสม่ำเสมอในการกัดหรือคุณภาพพื้นผิว

การใช้ SiO₂ เป็นเลเยอร์มาสก์สำหรับการกัด SiC

วิธีแก้ปัญหาที่มีประสิทธิภาพวิธีหนึ่งสำหรับความท้าทายที่เกิดจากการกัดกร่อน SiC คือการใช้ชั้นมาส์กที่แข็งแกร่ง เช่น ชั้น SiO₂ ที่หนาขึ้น SiO₂ มีความทนทานต่อสภาพแวดล้อมการกัดกรดที่เกิดปฏิกิริยาได้ดีกว่า ปกป้อง SiC ที่ซ่อนอยู่จากการกัดกรดที่ไม่ต้องการ และรับประกันการควบคุมโครงสร้างการกัดกรดได้ดียิ่งขึ้น

การเลือกชั้นหน้ากาก SiO₂ ที่หนาขึ้นให้การป้องกันที่เพียงพอต่อทั้งการทิ้งระเบิดทางกายภาพและปฏิกิริยาทางเคมีที่จำกัดของ SiC ส่งผลให้ได้ผลลัพธ์การกัดที่สม่ำเสมอและแม่นยำยิ่งขึ้น

โดยสรุป การกัดเวเฟอร์ SiC ต้องใช้วิธีการเฉพาะทางมากกว่าเมื่อเปรียบเทียบกับซิลิคอน โดยพิจารณาจากความแข็งขั้นสุด พลังงานพันธะสูง และความเฉื่อยทางเคมีของวัสดุ การใช้ชั้นมาส์กที่เหมาะสม เช่น SiO₂ และการปรับกระบวนการ RIE ให้เหมาะสมสามารถช่วยเอาชนะปัญหาบางประการในกระบวนการกัดกรดได้

Semicorex นำเสนอส่วนประกอบคุณภาพสูง เช่นแหวนแกะสลัก, ฝักบัวฯลฯ สำหรับการแกะสลักหรือการฝังไอออน หากคุณมีข้อสงสัยหรือต้องการรายละเอียดเพิ่มเติม โปรดอย่าลังเลที่จะติดต่อเรา

โทรศัพท์ติดต่อ # +86-13567891907

อีเมล์: sales@semicorex.com