- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

แนวโน้มการใช้งานของพื้นผิวซิลิคอนคาร์ไบด์ขนาด 12 นิ้ว

2025-01-10

ลักษณะของวัสดุและข้อกำหนดทางเทคนิคของจอ 12 นิ้วมีอะไรบ้างพื้นผิวซิลิคอนคาร์ไบด์?

A. ลักษณะทางกายภาพและเคมีพื้นฐานของซิลิคอนคาร์ไบด์

คุณสมบัติที่โดดเด่นที่สุดประการหนึ่งของซิลิคอนคาร์ไบด์คือความกว้างของแถบความถี่ที่กว้าง ประมาณ 3.26 eV สำหรับ 4H-SiC หรือ 3.02 eV สำหรับ 6H-SiC ซึ่งสูงกว่า 1.1 eV ของซิลิคอนอย่างมาก ช่องว่างแถบกว้างนี้ช่วยให้ SiC ทำงานภายใต้ความแรงของสนามไฟฟ้าที่สูงมาก และทนต่อความร้อนได้มากโดยไม่สลายตัวหรือพังทลายจากความร้อน ทำให้เป็นวัสดุที่ต้องการสำหรับอุปกรณ์อิเล็กทรอนิกส์ในสภาพแวดล้อมไฟฟ้าแรงสูงและอุณหภูมิสูง

สนามไฟฟ้าสลายสูง: สนามไฟฟ้าสลายสูงของ SiC (ประมาณ 10 เท่าของซิลิคอน) ช่วยให้ทำงานได้อย่างเสถียรภายใต้ไฟฟ้าแรงสูง ทำให้มีความหนาแน่นของพลังงานสูงและมีประสิทธิภาพสูงในระบบอิเล็กทรอนิกส์กำลัง โดยเฉพาะอย่างยิ่งในยานพาหนะไฟฟ้า เครื่องแปลงพลังงาน และอุตสาหกรรม แหล่งจ่ายไฟ

ความต้านทานต่ออุณหภูมิสูง: ค่าการนำความร้อนสูงและความสามารถในการทนต่ออุณหภูมิสูงของ SiC (สูงถึง 600°C หรือสูงกว่า) ทำให้ SiC เป็นตัวเลือกที่เหมาะสมที่สุดสำหรับอุปกรณ์ที่ต้องใช้งานในสภาพแวดล้อมที่รุนแรง โดยเฉพาะในอุตสาหกรรมยานยนต์และการบินและอวกาศ

ประสิทธิภาพความถี่สูง: แม้ว่าการเคลื่อนที่ของอิเล็กตรอนของ SiC จะต่ำกว่าซิลิคอน แต่ก็ยังเพียงพอที่จะรองรับการใช้งานความถี่สูง ดังนั้น SiC จึงมีบทบาทสำคัญในสาขาความถี่สูง เช่น การสื่อสารไร้สาย เรดาร์ และเครื่องขยายกำลังความถี่สูง

ความต้านทานการแผ่รังสี: ความต้านทานการแผ่รังสีที่แข็งแกร่งของ SiC ปรากฏชัดเป็นพิเศษในอุปกรณ์อวกาศและอุปกรณ์อิเล็กทรอนิกส์พลังงานนิวเคลียร์ ซึ่งสามารถทนต่อการรบกวนจากรังสีภายนอกโดยไม่ทำให้ประสิทธิภาพของวัสดุลดลงอย่างมีนัยสำคัญ

B. ตัวชี้วัดทางเทคนิคที่สำคัญของพื้นผิวขนาด 12 นิ้ว

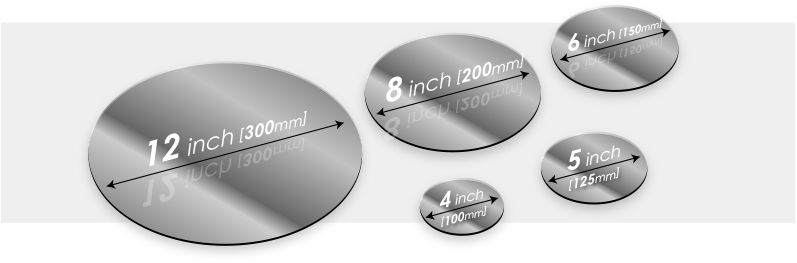

ข้อดีของพื้นผิวซิลิกอนคาร์ไบด์ขนาด 12 นิ้ว (300 มม.) ไม่เพียงสะท้อนให้เห็นในขนาดที่เพิ่มขึ้นเท่านั้น แต่ยังรวมถึงข้อกำหนดทางเทคนิคที่ครอบคลุม ซึ่งกำหนดความยากในการผลิตและประสิทธิภาพของอุปกรณ์ขั้นสุดท้ายโดยตรง

โครงสร้างคริสตัล: SiC ส่วนใหญ่มีโครงสร้างผลึกทั่วไปสองโครงสร้าง—4H-SiC และ 6H-SiC 4H-SiCด้วยความคล่องตัวของอิเล็กตรอนที่สูงกว่าและการนำความร้อนได้ดีเยี่ยม จึงเหมาะสำหรับการใช้งานความถี่สูงและพลังงานสูงมากกว่า ในขณะที่ 6H-SiC มีความหนาแน่นของข้อบกพร่องที่สูงกว่าและประสิทธิภาพทางอิเล็กทรอนิกส์ที่ต่ำกว่า ซึ่งโดยทั่วไปจะใช้สำหรับการใช้งานที่ใช้พลังงานต่ำและความถี่ต่ำ สำหรับซับสเตรตขนาด 12 นิ้ว การเลือกโครงสร้างผลึกที่เหมาะสมถือเป็นสิ่งสำคัญ 4H-SiC ซึ่งมีข้อบกพร่องด้านคริสตัลน้อยกว่า เหมาะสำหรับการใช้งานความถี่สูงและกำลังสูงมากกว่า

คุณภาพพื้นผิวของพื้นผิว: คุณภาพพื้นผิวของวัสดุพิมพ์มีผลกระทบโดยตรงต่อประสิทธิภาพของอุปกรณ์ ความเรียบของพื้นผิว ความหยาบ และความหนาแน่นของข้อบกพร่องจำเป็นต้องได้รับการควบคุมอย่างเข้มงวด พื้นผิวที่ขรุขระไม่เพียงส่งผลต่อคุณภาพผลึกของอุปกรณ์เท่านั้น แต่ยังอาจทำให้อุปกรณ์เสียหายตั้งแต่เนิ่นๆ อีกด้วย ดังนั้นการปรับปรุงความเรียบเนียนของพื้นผิวด้วยเทคโนโลยี เช่น การขัดเงาด้วยเคมี (CMP) จึงเป็นสิ่งสำคัญ

การควบคุมความหนาและความสม่ำเสมอ: การเพิ่มขนาดพื้นผิว 12 นิ้วหมายถึงความต้องการที่สูงขึ้นสำหรับความสม่ำเสมอของความหนาและคุณภาพของคริสตัล ความหนาที่ไม่สอดคล้องกันอาจทำให้เกิดความเครียดจากความร้อนที่ไม่สม่ำเสมอ ซึ่งส่งผลต่อประสิทธิภาพและความน่าเชื่อถือของอุปกรณ์ เพื่อให้แน่ใจว่าพื้นผิวขนาด 12 นิ้วมีคุณภาพสูง การเติบโตที่แม่นยำ รวมถึงกระบวนการตัดและขัดเงาที่ตามมาจะต้องถูกนำมาใช้เพื่อรับประกันความหนาสม่ำเสมอ

C. ขนาดและข้อดีในการผลิตของพื้นผิวขนาด 12 นิ้ว

ในขณะที่อุตสาหกรรมเซมิคอนดักเตอร์ก้าวไปสู่วัสดุพิมพ์ที่ใหญ่ขึ้น วัสดุพิมพ์ซิลิกอนคาร์ไบด์ขนาด 12 นิ้วก็มีข้อได้เปรียบที่สำคัญในด้านประสิทธิภาพการผลิตและความคุ้มค่า เมื่อเทียบกับแบบดั้งเดิมวัสดุพิมพ์ขนาด 6 นิ้ว และ 8 นิ้ววัสดุพิมพ์ขนาด 12 นิ้วสามารถตัดเศษได้มากขึ้น ซึ่งช่วยเพิ่มจำนวนชิปที่ผลิตต่อการดำเนินการผลิตได้อย่างมาก จึงช่วยลดต้นทุนต่อหน่วยชิปได้อย่างมาก นอกจากนี้ วัสดุซับสเตรตขนาด 12 นิ้วที่ใหญ่ขึ้นยังเป็นแพลตฟอร์มที่ดีกว่าสำหรับการผลิตวงจรรวมที่มีประสิทธิภาพ ลดขั้นตอนการผลิตซ้ำๆ และปรับปรุงประสิทธิภาพการผลิตโดยรวม

พื้นผิวซิลิคอนคาร์ไบด์ขนาด 12 นิ้วผลิตขึ้นมาได้อย่างไร

ก. เทคนิคการเติบโตของคริสตัล

วิธีการระเหิด (PVT):

วิธีการระเหิด (การขนส่งไอทางกายภาพ, PVT) เป็นหนึ่งในเทคนิคการเจริญเติบโตของผลึกซิลิคอนคาร์ไบด์ที่ใช้บ่อยที่สุด โดยเฉพาะอย่างยิ่งเหมาะสำหรับการผลิตซับสเตรตซิลิคอนคาร์ไบด์ขนาดใหญ่ ในกระบวนการนี้ วัตถุดิบของซิลิกอนคาร์ไบด์จะระเหยได้ที่อุณหภูมิสูง และคาร์บอนที่เป็นก๊าซและซิลิกอนจะรวมตัวกันใหม่บนพื้นผิวที่ร้อนเพื่อเติบโตเป็นผลึก ข้อดีของวิธีการระเหิดคือความบริสุทธิ์ของวัสดุสูงและคุณภาพคริสตัลที่ดี เหมาะสำหรับการผลิตที่มีความต้องการสูงวัสดุพิมพ์ขนาด 12 นิ้ว- อย่างไรก็ตาม วิธีการนี้ยังเผชิญกับความท้าทายบางประการ เช่น อัตราการเติบโตที่ช้า และข้อกำหนดสูงสำหรับการควบคุมอุณหภูมิและบรรยากาศอย่างเข้มงวด

วิธี CVD (การสะสมไอสารเคมี):

ในกระบวนการ CVD สารตั้งต้นที่เป็นก๊าซ (เช่น SiCl₄ และ C₆H₆) จะสลายตัวและเกาะตัวอยู่บนพื้นผิวเพื่อสร้างฟิล์มที่อุณหภูมิสูง เมื่อเปรียบเทียบกับ PVT แล้ว วิธี CVD สามารถให้การเจริญเติบโตของฟิล์มสม่ำเสมอมากกว่า และเหมาะสำหรับการสะสมของวัสดุฟิล์มบางและการทำงานของพื้นผิว แม้ว่าวิธี CVD จะมีปัญหาในการควบคุมความหนา แต่ก็ยังมีการใช้กันอย่างแพร่หลายในการปรับปรุงคุณภาพคริสตัลและความสม่ำเสมอของซับสเตรต

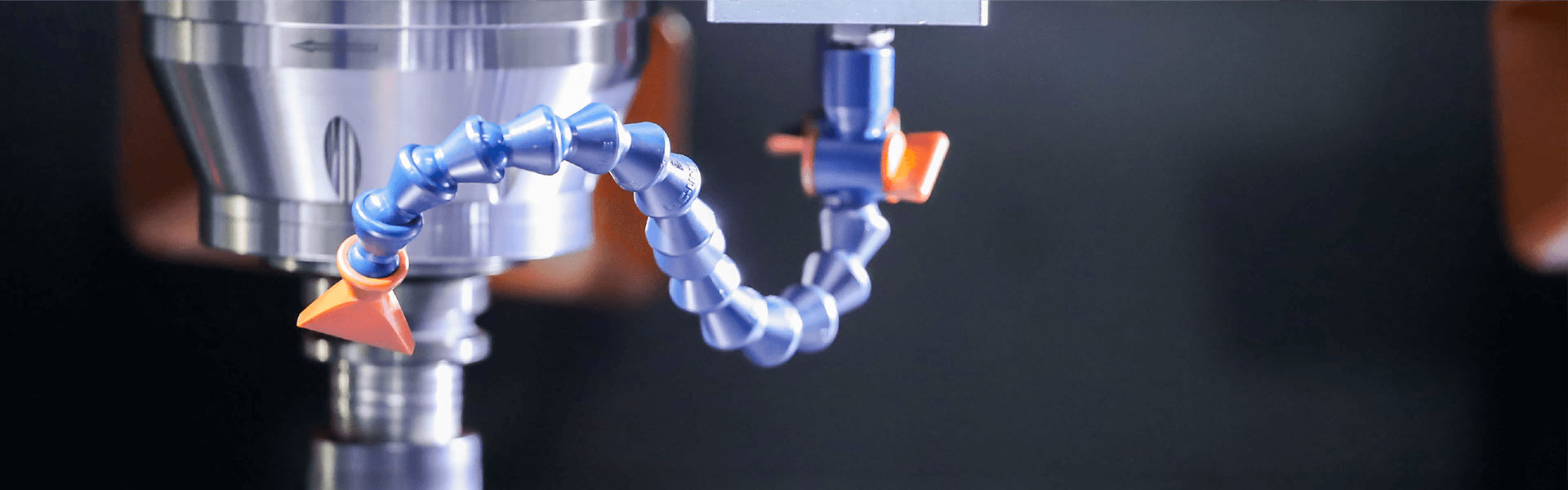

B. เทคนิคการตัดและขัดพื้นผิว

การตัดคริสตัล:

การตัดวัสดุพิมพ์ขนาด 12 นิ้วจากคริสตัลขนาดใหญ่เป็นเทคนิคที่ซับซ้อน กระบวนการตัดคริสตัลจำเป็นต้องมีการควบคุมความเครียดเชิงกลอย่างแม่นยำ เพื่อให้แน่ใจว่าซับสเตรตจะไม่แตกร้าวหรือมีรอยแตกขนาดเล็กในระหว่างการตัด เพื่อปรับปรุงความแม่นยำในการตัด มักจะใช้เทคโนโลยีการตัดด้วยเลเซอร์ หรือใช้ร่วมกับเครื่องมือกลอัลตราโซนิกและมีความแม่นยำสูงเพื่อเพิ่มคุณภาพการตัด

การขัดและการรักษาพื้นผิว:

การขัดเงาด้วยเคมีเชิงกล (CMP) เป็นเทคโนโลยีสำคัญในการปรับปรุงคุณภาพพื้นผิวของพื้นผิว กระบวนการนี้จะขจัดข้อบกพร่องเล็กๆ น้อยๆ บนพื้นผิวของพื้นผิวโดยอาศัยการทำงานร่วมกันของแรงเสียดทานทางกลและปฏิกิริยาเคมี เพื่อให้มั่นใจถึงความเรียบเนียนและความเรียบ การรักษาพื้นผิวไม่เพียงแต่ช่วยเพิ่มความมันเงาของพื้นผิวเท่านั้น แต่ยังช่วยลดข้อบกพร่องของพื้นผิวด้วย จึงช่วยเพิ่มประสิทธิภาพการทำงานของอุปกรณ์รุ่นต่อๆ ไป

C. การควบคุมข้อบกพร่องของพื้นผิวและการตรวจสอบคุณภาพ

ประเภทข้อบกพร่อง:

ข้อบกพร่องทั่วไปในพื้นผิวซิลิกอนคาร์ไบด์รวมถึงการเคลื่อนตัว ข้อบกพร่องขัดแตะ และรอยแตกขนาดเล็ก ข้อบกพร่องเหล่านี้อาจส่งผลโดยตรงต่อประสิทธิภาพทางไฟฟ้าและความเสถียรทางความร้อนของอุปกรณ์ ดังนั้นจึงจำเป็นอย่างยิ่งที่จะต้องควบคุมการเกิดข้อบกพร่องเหล่านี้อย่างเคร่งครัดในระหว่างการเติบโตของซับสเตรต การตัด และการขัดเงา การเคลื่อนตัวและข้อบกพร่องของโครงตาข่ายมักเกิดจากการเติบโตของผลึกที่ไม่เหมาะสมหรืออุณหภูมิในการตัดที่มากเกินไป

การประเมินคุณภาพ:

เพื่อให้มั่นใจในคุณภาพของพื้นผิว เทคโนโลยีต่างๆ เช่น Scanning Electron Microscopy (SEM) และ Atomic Force Microscopy (AFM) มักถูกนำมาใช้ในการตรวจสอบคุณภาพพื้นผิว นอกจากนี้ การทดสอบประสิทธิภาพทางไฟฟ้า (เช่น การนำไฟฟ้าและการเคลื่อนที่) สามารถประเมินคุณภาพของซับสเตรตเพิ่มเติมได้

พื้นผิวซิลิกอนคาร์ไบด์ขนาด 12 นิ้วใช้ในด้านใด

ก. อิเล็กทรอนิกส์กำลังและอุปกรณ์เซมิคอนดักเตอร์กำลัง

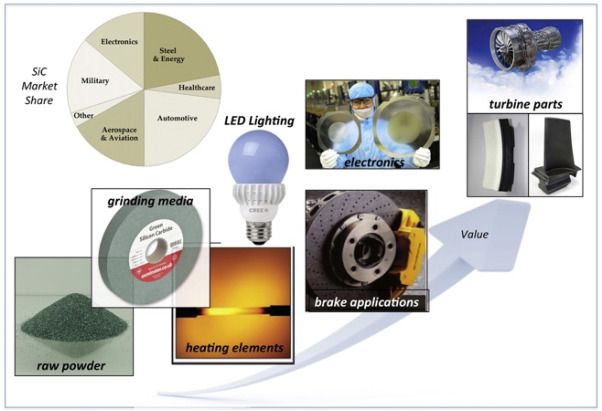

พื้นผิวซิลิกอนคาร์ไบด์ขนาด 12 นิ้วถูกนำมาใช้กันอย่างแพร่หลายในอุปกรณ์เซมิคอนดักเตอร์กำลัง โดยเฉพาะอย่างยิ่งใน MOSFET, IGBT และไดโอด Schottky อุปกรณ์เหล่านี้ถูกนำไปใช้อย่างกว้างขวางในการจัดการพลังงานที่มีประสิทธิภาพ อุปกรณ์จ่ายไฟทางอุตสาหกรรม ตัวแปลง และยานพาหนะไฟฟ้า คุณสมบัติความทนทานต่อแรงดันไฟฟ้าสูงและการสูญเสียการสลับต่ำของอุปกรณ์ SiC ช่วยให้อุปกรณ์เหล่านี้ปรับปรุงประสิทธิภาพการแปลงพลังงานได้อย่างมาก ลดการสูญเสียพลังงาน และส่งเสริมการพัฒนาเทคโนโลยีพลังงานสีเขียว

ข. ยานพาหนะพลังงานและไฟฟ้าใหม่

ในยานพาหนะไฟฟ้า พื้นผิวซิลิกอนคาร์ไบด์ขนาด 12 นิ้วสามารถเพิ่มประสิทธิภาพของระบบขับเคลื่อนไฟฟ้า และปรับปรุงความเร็วและระยะการชาร์จแบตเตอรี่ได้ เนื่องจากความสามารถของวัสดุซิลิกอนคาร์ไบด์เพื่อรับมือกับสัญญาณไฟฟ้าแรงสูงและความถี่สูงได้อย่างมีประสิทธิภาพ อุปกรณ์ชาร์จความเร็วสูงในสถานีชาร์จรถยนต์ไฟฟ้าก็ขาดไม่ได้เช่นกัน

ค. การสื่อสาร 5G และอุปกรณ์อิเล็กทรอนิกส์ความถี่สูง

พื้นผิวซิลิกอนคาร์ไบด์ขนาด 12 นิ้วที่มีประสิทธิภาพความถี่สูงเป็นเลิศ ถูกนำมาใช้กันอย่างแพร่หลายในสถานีฐาน 5G และอุปกรณ์ RF ความถี่สูง พวกเขาสามารถปรับปรุงประสิทธิภาพการส่งสัญญาณได้อย่างมากและลดการสูญเสียสัญญาณ รองรับการส่งข้อมูลความเร็วสูงของเครือข่าย 5G

ง. ภาคพลังงาน

พื้นผิวซิลิคอนคาร์ไบด์ยังมีการใช้งานที่สำคัญในสาขาพลังงานทดแทน เช่น เครื่องแปลงกระแสไฟฟ้าโซลาร์เซลล์และการผลิตพลังงานลม ด้วยการปรับปรุงประสิทธิภาพการแปลงพลังงาน อุปกรณ์ SiC สามารถลดการสูญเสียพลังงาน และเพิ่มเสถียรภาพและความน่าเชื่อถือของอุปกรณ์โครงข่ายไฟฟ้า

อะไรคือความท้าทายและปัญหาคอขวดของพื้นผิวซิลิคอนคาร์ไบด์ขนาด 12 นิ้ว

ก. ต้นทุนการผลิตและการผลิตขนาดใหญ่

ต้นทุนการผลิต 12 นิ้วเวเฟอร์ซิลิคอนคาร์ไบด์ยังคงอยู่ในระดับสูง โดยส่วนใหญ่สะท้อนให้เห็นในวัตถุดิบ การลงทุนอุปกรณ์ และการวิจัยและพัฒนาเทคโนโลยี วิธีฝ่าฟันความท้าทายทางเทคนิคของการผลิตขนาดใหญ่และลดต้นทุนการผลิตต่อหน่วยเป็นกุญแจสำคัญในการส่งเสริมความนิยมของเทคโนโลยีซิลิคอนคาร์ไบด์

B. ข้อบกพร่องของพื้นผิวและความสม่ำเสมอของคุณภาพ

แม้ว่าซับสเตรตขนาด 12 นิ้วจะมีข้อได้เปรียบในการผลิต แต่ข้อบกพร่องอาจยังคงเกิดขึ้นในระหว่างกระบวนการเติบโตของผลึก การตัด และการขัดเงา ส่งผลให้คุณภาพของซับสเตรตไม่สอดคล้องกัน วิธีลดความหนาแน่นของข้อบกพร่องและปรับปรุงความสม่ำเสมอของคุณภาพผ่านเทคโนโลยีที่เป็นนวัตกรรมถือเป็นจุดเน้นของการวิจัยในอนาคต

C. ความต้องการการอัปเดตอุปกรณ์และเทคโนโลยี

ความต้องการอุปกรณ์ตัดและขัดเงาที่มีความแม่นยำสูงกำลังเพิ่มขึ้น ในเวลาเดียวกัน การตรวจสอบคุณภาพที่แม่นยำของซับสเตรตโดยใช้เทคโนโลยีการตรวจจับใหม่ (เช่น กล้องจุลทรรศน์แรงอะตอม การสแกนลำแสงอิเล็กตรอน ฯลฯ) ถือเป็นกุญแจสำคัญในการปรับปรุงประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์

พวกเราที่ Semicorex นำเสนอผลิตภัณฑ์ที่หลากหลายเวเฟอร์คุณภาพสูงออกแบบอย่างพิถีพิถันเพื่อตอบสนองความต้องการของอุตสาหกรรมเซมิคอนดักเตอร์ หากคุณมีข้อสงสัยหรือต้องการรายละเอียดเพิ่มเติม โปรดอย่าลังเลที่จะติดต่อเรา

โทรศัพท์ติดต่อ: +86-13567891907

อีเมล์: sales@semicorex.com