- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

เซรามิกซิลิคอนคาร์ไบด์และกระบวนการผลิตที่หลากหลาย

2024-08-07

เซรามิกซิลิคอนคาร์ไบด์ (SiC)มีการใช้กันอย่างแพร่หลายในการใช้งานที่มีความต้องการสูง เช่น ตลับลูกปืนที่มีความแม่นยำ ซีล โรเตอร์กังหันก๊าซ ส่วนประกอบทางแสง หัวฉีดอุณหภูมิสูง ส่วนประกอบตัวแลกเปลี่ยนความร้อน และวัสดุเครื่องปฏิกรณ์นิวเคลียร์ การใช้งานอย่างแพร่หลายนี้เกิดจากคุณสมบัติพิเศษ รวมถึงความต้านทานการสึกหรอสูง การนำความร้อนที่ดีเยี่ยม ความต้านทานการเกิดออกซิเดชันที่เหนือกว่า และคุณสมบัติทางกลที่อุณหภูมิสูงที่โดดเด่น อย่างไรก็ตาม พันธะโควาเลนต์ที่แข็งแกร่งและค่าสัมประสิทธิ์การแพร่กระจายต่ำซึ่งมีอยู่ใน SiC ทำให้เกิดความท้าทายที่สำคัญในการทำให้มีความหนาแน่นสูงในระหว่างกระบวนการเผาผนึก ด้วยเหตุนี้ กระบวนการเผาผนึกจึงกลายเป็นขั้นตอนสำคัญในการได้รับประสิทธิภาพสูงเซรามิก SiC.

บทความนี้จะให้ภาพรวมที่ครอบคลุมของเทคนิคการผลิตต่างๆ ที่ใช้ในการผลิตที่มีความหนาแน่นสูงอาร์บีซีซี/PSSiC/อาร์เอสไอซี เซรามิกส์ เน้นคุณลักษณะและการใช้งานที่เป็นเอกลักษณ์:

1. ปฏิกิริยาซิลิคอนคาร์ไบด์พันธะ (RBSiC)

อาร์บีซีซีเกี่ยวข้องกับการผสมผงซิลิกอนคาร์ไบด์ (โดยทั่วไปคือ 1-10 ไมโครเมตร) กับคาร์บอน ปั้นส่วนผสมให้เป็นเนื้อสีเขียว และนำไปผ่านอุณหภูมิสูงเพื่อให้ซิลิคอนแทรกซึม ในระหว่างกระบวนการนี้ ซิลิคอนจะทำปฏิกิริยากับคาร์บอนเพื่อสร้าง SiC ซึ่งจะจับกับอนุภาค SiC ที่มีอยู่ ทำให้เกิดความหนาแน่นในที่สุด มีการใช้วิธีการแทรกซึมของซิลิคอนหลักสองวิธี:

การแทรกซึมของซิลิคอนเหลว: ซิลิคอนถูกให้ความร้อนเหนือจุดหลอมเหลว (1450-1470°C) ทำให้ซิลิคอนที่หลอมละลายแทรกซึมเข้าไปในวัตถุสีเขียวที่มีรูพรุนผ่านการกระทำของเส้นเลือดฝอย ซิลิคอนหลอมเหลวจะทำปฏิกิริยากับคาร์บอน เกิดเป็น SiC

การแทรกซึมของไอซิลิคอน: ซิลิคอนถูกให้ความร้อนเกินจุดหลอมเหลวเพื่อสร้างไอซิลิคอน ไอนี้แทรกซึมเข้าไปในวัตถุสีเขียว และต่อมาทำปฏิกิริยากับคาร์บอน เกิดเป็น SiC

ผังกระบวนการ: ผง SiC + ผง C + สารยึดเกาะ → การสร้างรูปร่าง → การอบแห้ง → ความเหนื่อยหน่ายของสารยึดเกาะในบรรยากาศที่มีการควบคุม → การแทรกซึมของ Si ที่อุณหภูมิสูง → หลังการประมวลผล

(1) ข้อพิจารณาที่สำคัญ:

อุณหภูมิการทำงานของอาร์บีซีซีถูกจำกัดด้วยปริมาณซิลิกอนอิสระที่ตกค้างในวัสดุ โดยทั่วไปอุณหภูมิในการทำงานสูงสุดจะอยู่ที่ประมาณ 1,400°C เมื่อสูงกว่าอุณหภูมินี้ ความแข็งแรงของวัสดุจะลดลงอย่างรวดเร็วเนื่องจากการหลอมละลายของซิลิคอนอิสระ

การแทรกซึมของซิลิคอนเหลวมีแนวโน้มที่จะทำให้มีปริมาณซิลิกอนตกค้างสูงกว่า (โดยทั่วไปคือ 10-15% บางครั้งอาจเกิน 15%) ซึ่งอาจส่งผลเสียต่อคุณสมบัติของผลิตภัณฑ์ขั้นสุดท้าย ในทางตรงกันข้าม การแทรกซึมของไอระเหยซิลิคอนทำให้สามารถควบคุมปริมาณซิลิกอนที่ตกค้างได้ดีขึ้น ด้วยการลดความพรุนในร่างกายสีเขียวให้เหลือน้อยที่สุด ปริมาณซิลิคอนที่ตกค้างหลังจากการเผาผนึกสามารถลดลงเหลือต่ำกว่า 10% และด้วยการควบคุมกระบวนการอย่างระมัดระวัง แม้จะต่ำกว่า 8% ก็ตาม การลดลงนี้ช่วยปรับปรุงประสิทธิภาพโดยรวมของผลิตภัณฑ์ขั้นสุดท้ายได้อย่างมาก

สิ่งสำคัญคือต้องทราบว่าอาร์บีซีซีไม่ว่าวิธีการแทรกซึมจะเป็นอย่างไร ก็ย่อมมีซิลิคอนตกค้างอยู่บ้าง (ตั้งแต่ 8% ถึงมากกว่า 15%) ดังนั้น,อาร์บีซีซีไม่ใช่เซรามิกซิลิคอนคาร์ไบด์เฟสเดียว แต่เป็นคอมโพสิต "ซิลิคอน + ซิลิคอนคาร์ไบด์" เพราะเหตุนี้,อาร์บีซีซียังเรียกอีกอย่างว่าSiSiC (คอมโพสิตซิลิคอนซิลิคอนคาร์ไบด์).

(2) ข้อดีและการใช้งาน:

อาร์บีซีซีมีข้อดีหลายประการ ได้แก่:

อุณหภูมิการเผาผนึกต่ำ: สิ่งนี้จะช่วยลดการใช้พลังงานและต้นทุนการผลิต

ความคุ้มค่าด้านต้นทุน: กระบวนการนี้ค่อนข้างง่ายและใช้วัตถุดิบที่หาได้ง่าย ส่งผลให้มีความสามารถในการจ่ายได้

ความหนาแน่นสูง:อาร์บีซีซีมีความหนาแน่นสูง ส่งผลให้คุณสมบัติทางกลดีขึ้น

การสร้างรูปร่างแบบ Near-Net: พรีฟอร์มคาร์บอนและซิลิกอนคาร์ไบด์สามารถตัดเฉือนล่วงหน้าเพื่อให้ได้รูปร่างที่ซับซ้อน และการหดตัวน้อยที่สุดระหว่างการเผาผนึก (โดยทั่วไปจะน้อยกว่า 3%) ช่วยให้มั่นใจในความแม่นยำของมิติที่ดีเยี่ยม ซึ่งจะช่วยลดความจำเป็นในการผลิตเครื่องจักรหลังการเผาผนึกที่มีราคาแพงอาร์บีซีซีเหมาะอย่างยิ่งสำหรับชิ้นส่วนขนาดใหญ่ที่มีรูปร่างซับซ้อน

เนื่องจากข้อดีเหล่านี้อาร์บีซีซีมีการใช้งานอย่างแพร่หลายในงานอุตสาหกรรมต่างๆ โดยเฉพาะสำหรับการผลิต:

ส่วนประกอบเตาหลอม: วัสดุบุผิว ถ้วยใส่ตัวอย่าง และซาก

กระจกอวกาศ:อาร์บีซีซีค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำและโมดูลัสยืดหยุ่นสูงทำให้เป็นวัสดุที่เหมาะสำหรับกระจกตามพื้นที่

เครื่องแลกเปลี่ยนความร้อนที่อุณหภูมิสูง: บริษัทอย่าง Refel (UK) ได้บุกเบิกการใช้อาร์บีซีซีในตัวแลกเปลี่ยนความร้อนที่อุณหภูมิสูง โดยมีการใช้งานตั้งแต่การแปรรูปทางเคมีไปจนถึงการผลิตพลังงาน อาซาฮีกลาส (ญี่ปุ่น) ยังได้นำเทคโนโลยีนี้มาใช้ โดยผลิตท่อแลกเปลี่ยนความร้อนที่มีความยาวตั้งแต่ 0.5 ถึง 1 เมตร

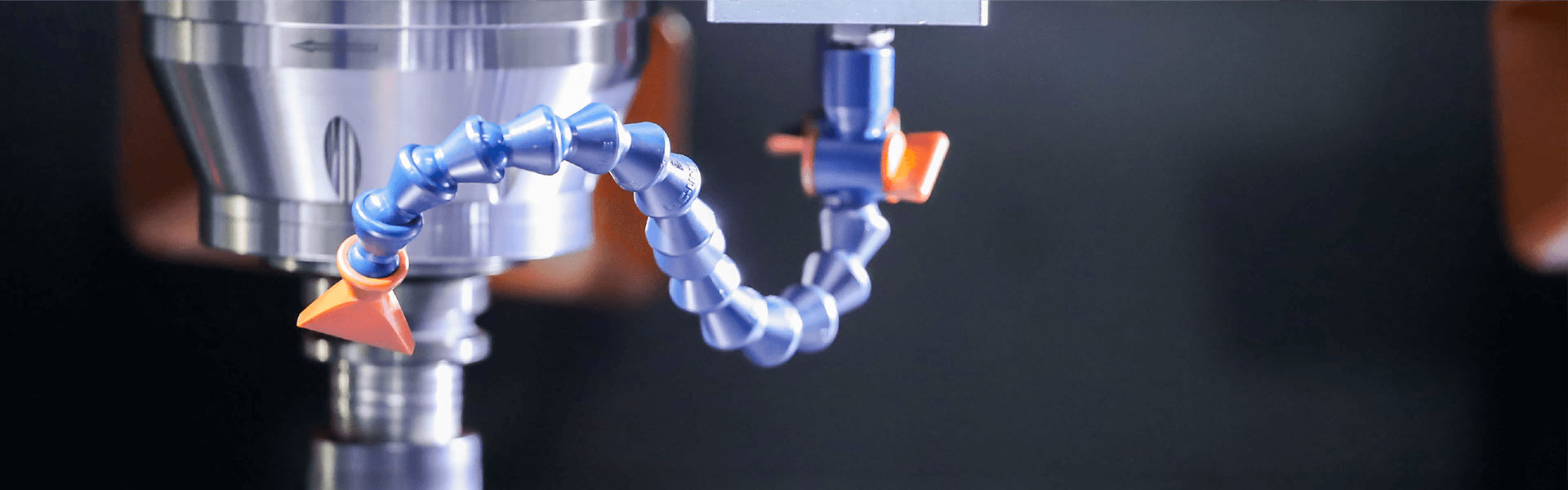

นอกจากนี้ ความต้องการเวเฟอร์ขนาดใหญ่ขึ้นและอุณหภูมิการประมวลผลที่สูงขึ้นในอุตสาหกรรมเซมิคอนดักเตอร์ได้กระตุ้นให้เกิดการพัฒนาความบริสุทธิ์สูงอาร์บีซีซีส่วนประกอบ ส่วนประกอบเหล่านี้ซึ่งผลิตโดยใช้ผง SiC และซิลิคอนที่มีความบริสุทธิ์สูง กำลังค่อยๆ เข้ามาแทนที่ชิ้นส่วนแก้วควอทซ์ในจิ๊กรองรับสำหรับหลอดอิเล็กตรอนและอุปกรณ์แปรรูปเวเฟอร์เซมิคอนดักเตอร์

เรือเวเฟอร์ Semicorex RBSiC สำหรับเตากระจาย

(3) ข้อจำกัด:

แม้จะมีข้อได้เปรียบอาร์บีซีซีมีข้อจำกัดบางประการ:

ซิลิคอนที่ตกค้าง: ดังที่ได้กล่าวไปแล้วอาร์บีซีซีกระบวนการโดยเนื้อแท้ส่งผลให้มีซิลิคอนอิสระตกค้างภายในผลิตภัณฑ์ขั้นสุดท้าย ซิลิคอนที่ตกค้างนี้ส่งผลเสียต่อคุณสมบัติของวัสดุ ได้แก่:

ความแข็งแรงและความทนทานต่อการสึกหรอลดลงเมื่อเทียบกับรุ่นอื่นเซรามิก SiC.

ความต้านทานการกัดกร่อนจำกัด: ซิลิคอนอิสระไวต่อการโจมตีด้วยสารละลายอัลคาไลน์และกรดแก่ เช่น กรดไฮโดรฟลูออริก ซึ่งจำกัดอาร์บีซีซีการใช้งานในสภาพแวดล้อมดังกล่าว

ความแข็งแรงที่อุณหภูมิสูงต่ำ: การมีซิลิคอนอิสระจำกัดอุณหภูมิการทำงานสูงสุดไว้ที่ประมาณ 1350-1400°C

2. การเผาผนึกแบบไร้แรงดัน - PSSiC

การเผาผนึกซิลิคอนคาร์ไบด์แบบไร้แรงดันทำให้ตัวอย่างมีความหนาแน่นมากขึ้นโดยมีรูปร่างและขนาดต่างกันที่อุณหภูมิระหว่าง 2000-2150°C ภายใต้บรรยากาศเฉื่อยและโดยไม่ต้องใช้แรงดันภายนอก โดยการเติมสารช่วยเผาผนึกที่เหมาะสม เทคโนโลยีการเผาผนึกแบบไร้แรงดันของ SiC ได้พัฒนาเต็มที่แล้ว และข้อดีอยู่ที่ต้นทุนการผลิตที่ต่ำ และไม่มีข้อจำกัดด้านรูปร่างและขนาดของผลิตภัณฑ์ โดยเฉพาะอย่างยิ่ง เซรามิก SiC เผาผนึกเฟสโซลิดมีความหนาแน่นสูง โครงสร้างจุลภาคสม่ำเสมอ และคุณสมบัติของวัสดุที่ครอบคลุมดีเยี่ยม ทำให้มีการใช้กันอย่างแพร่หลายในวงแหวนซีล ตลับลูกปืนเลื่อน และการใช้งานอื่นๆ ที่ทนทานต่อการสึกหรอและการกัดกร่อน

กระบวนการเผาผนึกแบบไร้แรงดันของซิลิคอนคาร์ไบด์สามารถแบ่งออกเป็นเฟสของแข็งได้ซิลิกอนคาร์ไบด์เผา (SSiC)และซิลิกอนคาร์ไบด์เผาผนึกเฟสของเหลว (LSiC)

โครงสร้างจุลภาคและขอบเขตเกรนของซิลิคอนคาร์ไบด์เผาผนึกเฟสของแข็งไร้ความดัน

การเผาผนึกแบบโซลิดเฟสถูกประดิษฐ์ขึ้นครั้งแรกโดยนักวิทยาศาสตร์ชาวอเมริกัน Prochazka ในปี 1974 เขาเติมโบรอนและคาร์บอนจำนวนเล็กน้อยลงในระดับต่ำกว่าไมครอน β-SiC ทำให้เกิดการเผาผนึกซิลิคอนคาร์ไบด์แบบไร้แรงกดดัน และทำให้ได้ตัวเผาผนึกที่มีความหนาแน่นสูงซึ่งมีความหนาแน่นเกือบ 95% ของ มูลค่าทางทฤษฎี ต่อมา W. Btcker และ H. Hansner ใช้ α-SiC เป็นวัตถุดิบ และเติมโบรอนและคาร์บอนเพื่อให้ซิลิคอนคาร์ไบด์มีความหนาแน่น การศึกษาในภายหลังจำนวนมากแสดงให้เห็นว่าทั้งสารประกอบโบรอนและโบรอน รวมถึงสารประกอบ Al และ Al สามารถสร้างสารละลายของแข็งด้วยซิลิคอนคาร์ไบด์เพื่อส่งเสริมการเผาผนึก การเติมคาร์บอนมีประโยชน์ต่อการเผาผนึกโดยทำปฏิกิริยากับซิลิคอนไดออกไซด์บนพื้นผิวของซิลิคอนคาร์ไบด์เพื่อเพิ่มพลังงานพื้นผิว ซิลิกอนคาร์ไบด์เผาผนึกในเฟสโซลิดมีขอบเขตของเกรนค่อนข้าง "สะอาด" โดยพื้นฐานแล้วไม่มีเฟสของเหลว และเกรนเติบโตได้ง่ายที่อุณหภูมิสูง ดังนั้นการแตกหักจึงเป็นแบบ transgranule และโดยทั่วไปความแข็งแรงและความเหนียวของการแตกหักจะไม่สูง อย่างไรก็ตาม เนื่องจากขอบเขตของเกรนที่ "สะอาด" ความแข็งแรงที่อุณหภูมิสูงจึงไม่เปลี่ยนแปลงตามอุณหภูมิที่เพิ่มขึ้น และโดยทั่วไปยังคงมีเสถียรภาพสูงถึง 1600°C

การเผาผนึกซิลิคอนคาร์ไบด์ในเฟสของเหลวถูกคิดค้นโดยนักวิทยาศาสตร์ชาวอเมริกัน M.A. Mulla ในช่วงต้นทศวรรษ 1990 สารเติมแต่งการเผาผนึกหลักคือ Y2O3-Al2O3 การเผาผนึกในเฟสของเหลวมีข้อดีคืออุณหภูมิการเผาผนึกที่ต่ำกว่าเมื่อเทียบกับการเผาผนึกในเฟสของแข็ง และขนาดเกรนจะเล็กกว่า

ข้อเสียเปรียบหลักของการเผาผนึกแบบโซลิดเฟสคือต้องใช้อุณหภูมิในการเผาผนึกสูง (>2000°C) ข้อกำหนดความบริสุทธิ์สูงสำหรับวัตถุดิบ ความเหนียวแตกหักต่ำของตัวเผาผนึก และความไวที่แข็งแกร่งต่อความแข็งแรงของการแตกหักต่อรอยแตกร้าว ตามโครงสร้าง เมล็ดข้าวมีความหยาบและไม่สม่ำเสมอ และโดยทั่วไปรูปแบบการแตกหักจะเป็นแบบข้ามแกรนูล ในช่วงไม่กี่ปีที่ผ่านมา การวิจัยเกี่ยวกับวัสดุเซรามิกซิลิคอนคาร์ไบด์ทั้งในและต่างประเทศได้มุ่งเน้นไปที่การเผาผนึกด้วยเฟสของเหลว การเผาผนึกในเฟสของเหลวทำได้โดยการใช้ออกไซด์ยูเทคติกต่ำที่มีองค์ประกอบหลายองค์ประกอบจำนวนหนึ่งเป็นตัวช่วยในการเผาผนึก ตัวอย่างเช่น สารช่วยแบบไบนารีและแบบไตรภาคของ Y2O3 สามารถทำให้ SiC และวัสดุคอมโพสิตแสดงการเผาผนึกในเฟสของเหลว เพื่อให้ได้ความหนาแน่นที่เหมาะสมของวัสดุที่อุณหภูมิต่ำกว่า ในเวลาเดียวกัน เนื่องจากการเปิดตัวเฟสของเหลวขอบเขตเกรนและความแข็งแรงในการยึดเกาะของส่วนต่อประสานที่เป็นเอกลักษณ์ลดลง โหมดการแตกหักของวัสดุเซรามิกจึงเปลี่ยนเป็นโหมดการแตกหักตามขอบเกรน และความเหนียวของการแตกหักของวัสดุเซรามิกได้รับการปรับปรุงอย่างมีนัยสำคัญ .

3. ซิลิคอนคาร์ไบด์ตกผลึกใหม่ - อาร์เอสไอซี

ซิลิคอนคาร์ไบด์ตกผลึกซ้ำ (RSiC)เป็นวัสดุ SiC ที่มีความบริสุทธิ์สูงซึ่งผลิตจากผงซิลิกอนคาร์ไบด์ (SiC) ที่มีความบริสุทธิ์สูง โดยมีขนาดอนุภาคที่แตกต่างกันสองขนาด คือ หยาบและละเอียด มันถูกเผาที่อุณหภูมิสูง (2200-2450°C) ผ่านกลไกการระเหย-ควบแน่นโดยไม่ต้องเพิ่มตัวช่วยในการเผา

หมายเหตุ: หากไม่มีตัวช่วยในการเผาผนึก โดยทั่วไปการเติบโตของคอเผาผนึกจะเกิดขึ้นได้จากการแพร่กระจายของพื้นผิวหรือการถ่ายโอนมวลของการระเหยและการควบแน่น ตามทฤษฎีการเผาผนึกแบบคลาสสิก วิธีการถ่ายโอนมวลทั้งสองวิธีไม่สามารถลดระยะห่างระหว่างจุดศูนย์กลางมวลของอนุภาคที่สัมผัสกันได้ จึงไม่ทำให้เกิดการหดตัวใดๆ ในระดับมหภาค ซึ่งเป็นกระบวนการไม่ทำให้หนาแน่น เพื่อแก้ไขปัญหานี้และรับเซรามิกซิลิคอนคาร์ไบด์ความหนาแน่นสูง ผู้คนได้ใช้มาตรการหลายอย่าง เช่น การใช้ความร้อน การเติมสารช่วยเผาผนึก หรือใช้ความร้อน ความดัน และสารช่วยเผาผนึกผสมกัน

ภาพ SEM ของพื้นผิวแตกหักของซิลิคอนคาร์ไบด์ที่ตกผลึกซ้ำ

ลักษณะและการใช้งาน:

อาร์เอสไอซีประกอบด้วย SiC มากกว่า 99% และโดยพื้นฐานแล้วไม่มีสิ่งเจือปนตามขอบเขตเกรน โดยยังคงคุณสมบัติที่ดีเยี่ยมหลายประการของ SiC เช่น ความแข็งแกร่งที่อุณหภูมิสูง ความต้านทานการกัดกร่อน และความต้านทานการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็ว ดังนั้นจึงมีการใช้กันอย่างแพร่หลายในเฟอร์นิเจอร์เตาเผาที่มีอุณหภูมิสูง หัวฉีดเผาไหม้ เครื่องแปลงความร้อนจากแสงอาทิตย์ อุปกรณ์ฟอกไอเสียรถยนต์ดีเซล การถลุงโลหะ และสภาพแวดล้อมอื่นๆ ที่ต้องการประสิทธิภาพการทำงานที่ต้องการอย่างมาก

เนื่องจากกลไกการเผาผนึกการระเหยและการควบแน่น ทำให้ไม่มีการหดตัวในระหว่างกระบวนการเผา และไม่มีการสร้างความเครียดตกค้างจนทำให้เกิดการเสียรูปหรือการแตกร้าวของผลิตภัณฑ์

อาร์เอสไอซีสามารถขึ้นรูปได้หลายวิธี เช่น การหล่อแบบสลิป การหล่อแบบเจล การอัดขึ้นรูป และการอัดขึ้นรูป เนื่องจากไม่มีการหดตัวในระหว่างกระบวนการเผา จึงเป็นเรื่องง่ายที่จะได้ผลิตภัณฑ์ที่มีรูปร่างและขนาดที่ถูกต้อง ตราบใดที่ขนาดตัวเครื่องสีเขียวได้รับการควบคุมอย่างดี

ที่ถูกไล่ออกผลิตภัณฑ์ SiC ที่ตกผลึกใหม่มีรูขุมขนตกค้างประมาณ 10%-20% ความพรุนของวัสดุส่วนใหญ่ขึ้นอยู่กับความพรุนของตัวสีเขียว และไม่เปลี่ยนแปลงอย่างมีนัยสำคัญกับอุณหภูมิการเผาผนึก ซึ่งเป็นพื้นฐานสำหรับการควบคุมความพรุน

ภายใต้กลไกการเผาผนึกนี้ วัสดุจะมีรูพรุนที่เชื่อมต่อถึงกันจำนวนมาก ซึ่งมีการใช้งานที่หลากหลายในด้านวัสดุที่มีรูพรุน ตัวอย่างเช่น สามารถทดแทนผลิตภัณฑ์ที่มีรูพรุนแบบดั้งเดิมในด้านการกรองก๊าซไอเสียและการกรองอากาศด้วยเชื้อเพลิงฟอสซิล

อาร์เอสไอซีมีขอบเขตของเกรนที่ชัดเจนและสะอาดมาก โดยไม่มีเฟสที่เป็นแก้วและมีสิ่งเจือปน เนื่องจากสิ่งเจือปนของออกไซด์หรือโลหะใดๆ ก็ตามจะระเหยได้ที่อุณหภูมิสูง 2150-2300°C กลไกการเผาผนึกด้วยการระเหย-ควบแน่นยังสามารถทำให้ SiC (เนื้อหา SiC ในนั้นบริสุทธิ์) ได้อีกด้วยอาร์เอสไอซีมีค่ามากกว่า 99%) โดยยังคงคุณสมบัติที่ดีเยี่ยมหลายประการของ SiC ทำให้เหมาะสำหรับการใช้งานที่ต้องการความแข็งแรงที่อุณหภูมิสูง ทนต่อการกัดกร่อน และทนต่อแรงกระแทกจากความร้อน เช่น เฟอร์นิเจอร์เตาเผาที่อุณหภูมิสูง หัวฉีดเผาไหม้ เครื่องแปลงความร้อนจากแสงอาทิตย์ และการถลุงโลหะ .-