- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ทบทวนเทคนิคการเผาผนึก 9 เทคนิคสำหรับเซรามิกซิลิคอนคาร์ไบด์

2024-08-19

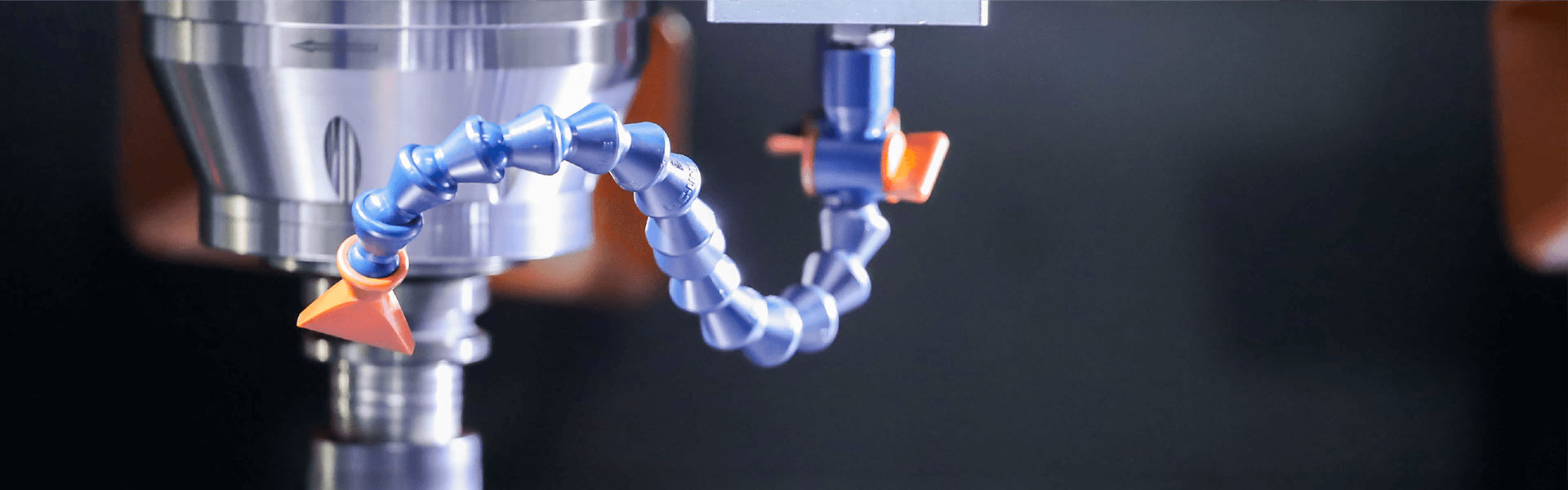

ซิลิคอนคาร์ไบด์ (SiC)ซึ่งเป็นเซรามิกโครงสร้างที่โดดเด่น มีชื่อเสียงในด้านคุณสมบัติพิเศษ เช่น ความแข็งแรงที่อุณหภูมิสูง ความแข็ง โมดูลัสยืดหยุ่น ความต้านทานการสึกหรอ การนำความร้อน และความต้านทานการกัดกร่อน คุณลักษณะเหล่านี้ทำให้เหมาะสำหรับการใช้งานที่หลากหลาย ตั้งแต่การใช้ในอุตสาหกรรมแบบดั้งเดิมในเฟอร์นิเจอร์เตาเผาที่มีอุณหภูมิสูง หัวฉีดหัวเผา เครื่องแลกเปลี่ยนความร้อน แหวนซีล และแบริ่งเลื่อน ไปจนถึงการใช้งานขั้นสูง เช่น เกราะกันกระสุน กระจกอวกาศ หัวจับเวเฟอร์เซมิคอนดักเตอร์ และการหุ้มเชื้อเพลิงนิวเคลียร์

กระบวนการเผาผนึกมีความสำคัญอย่างยิ่งในการพิจารณาคุณสมบัติขั้นสุดท้ายของเซรามิก SiC- การวิจัยอย่างกว้างขวางได้นำไปสู่การพัฒนาเทคนิคการเผาผนึกต่างๆ ตั้งแต่วิธีการที่กำหนดไว้ เช่น การเผาผนึกด้วยปฏิกิริยา การเผาผนึกแบบไร้ความดัน การเผาผนึกแบบตกผลึกซ้ำ และการอัดร้อน ไปจนถึงนวัตกรรมล่าสุด เช่น การเผาผนึกด้วยพลาสมาประกายไฟ การเผาผนึกแบบแฟลช และการเผาผนึกด้วยแรงดันออสซิลเลชัน

ต่อไปนี้คือภาพรวมของเก้าที่โดดเด่นอย่างใกล้ชิดเซรามิก SiCเทคนิคการเผาผนึก:

1. การกดร้อน:

บุกเบิกโดย Alliegro และคณะ ที่ Norton Company การกดร้อนเกี่ยวข้องกับการใช้ความร้อนและแรงดันไปพร้อมๆ กันผงซีซีกะทัดรัดภายในแม่พิมพ์ วิธีการนี้ทำให้มีความหนาแน่นและรูปร่างได้พร้อมกัน แม้ว่าการรีดร้อนจะมีประสิทธิภาพ แต่ต้องใช้อุปกรณ์ที่ซับซ้อน แม่พิมพ์เฉพาะทาง และการควบคุมกระบวนการที่เข้มงวด ข้อจำกัดได้แก่การใช้พลังงานสูง ความซับซ้อนของรูปร่างที่จำกัด และต้นทุนการผลิตที่สูง

2. การเผาปฏิกิริยา:

เสนอครั้งแรกโดย P. Popper ในปี 1950 การเผาผนึกปฏิกิริยาเกี่ยวข้องกับการผสมผงซีซีด้วยแหล่งคาร์บอน ตัวเครื่องสีเขียวที่เกิดขึ้นจากการหล่อแบบสลิป การกดแบบแห้ง หรือการกดแบบไอโซสแตติกแบบเย็น จะผ่านกระบวนการแทรกซึมของซิลิคอน การให้ความร้อนสูงกว่า 1,500°C ในบรรยากาศสุญญากาศหรือเฉื่อย ซิลิคอนจะละลาย ซึ่งแทรกซึมเข้าไปในร่างกายที่มีรูพรุนโดยการกระทำของเส้นเลือดฝอย ซิลิคอนของเหลวหรือก๊าซทำปฏิกิริยากับคาร์บอน ก่อตัวเป็น β-SiC ในแหล่งกำเนิดซึ่งไปจับกับอนุภาค SiC ที่มีอยู่ ส่งผลให้ได้เซรามิกที่มีความหนาแน่นสูง

SiC ที่เกิดพันธะกับปฏิกิริยามีอุณหภูมิการเผาผนึกต่ำ ความคุ้มทุน และความหนาแน่นสูง การหดตัวเล็กน้อยระหว่างการเผาผนึกทำให้เหมาะอย่างยิ่งสำหรับส่วนประกอบขนาดใหญ่และมีรูปร่างซับซ้อน การใช้งานทั่วไป ได้แก่ เฟอร์นิเจอร์เตาเผาที่มีอุณหภูมิสูง ท่อส่งรังสี เครื่องแลกเปลี่ยนความร้อน และหัวฉีดกำจัดซัลเฟอร์ไรเซชัน

เส้นทางกระบวนการ Semicorex ของเรือ RBSiC

3. การเผาผนึกแบบไร้แรงดัน:

พัฒนาโดย S. Prochazka และคณะ ที่ GE ในปี 1974 การเผาผนึกแบบไร้แรงดันช่วยลดความจำเป็นในการใช้แรงดันภายนอก การทำให้หนาแน่นขึ้นจะเกิดขึ้นที่อุณหภูมิ 2000-2150°C ภายใต้ความดันบรรยากาศ (1.01×105 Pa) ในบรรยากาศเฉื่อยโดยใช้สารเติมแต่งในการเผา การเผาผนึกแบบไร้แรงดันสามารถแบ่งประเภทเพิ่มเติมได้เป็นการเผาผนึกในสถานะของแข็งและเฟสของเหลว

การเผาผนึกแบบไร้ความดันแบบโซลิดสเตตมีความหนาแน่นสูง (3.10-3.15 กรัม/ซม.3) โดยไม่มีเฟสแก้วตามขอบเกรน ส่งผลให้มีคุณสมบัติทางกลที่อุณหภูมิสูงเป็นพิเศษ โดยมีอุณหภูมิการใช้งานสูงถึง 1600°C อย่างไรก็ตาม การเติบโตของเกรนที่มากเกินไปที่อุณหภูมิการเผาผนึกสูงอาจส่งผลเสียต่อความแข็งแรงได้

การเผาผนึกแบบไร้แรงดันในเฟสของเหลวจะขยายขอบเขตการใช้งานเซรามิก SiC ให้กว้างขึ้น เฟสของเหลวที่เกิดจากการละลายส่วนประกอบเดียวหรือปฏิกิริยายูเทคติกของส่วนประกอบหลายชิ้น ช่วยเพิ่มจลนศาสตร์ของความหนาแน่นโดยให้เส้นทางการแพร่กระจายสูง ส่งผลให้อุณหภูมิการเผาผนึกลดลงเมื่อเทียบกับการเผาผนึกในสถานะของแข็ง ขนาดเกรนละเอียดและเฟสของเหลวตามขอบเกรนที่ตกค้างใน SiC เผาผนึกเฟสของเหลวส่งเสริมการเปลี่ยนจากการแตกหักตามแกรนูลไปเป็นการแตกหักตามเกรน เพิ่มความแข็งแรงของการดัดงอและความเหนียวของการแตกหัก

การเผาผนึกแบบไร้แรงดันเป็นเทคโนโลยีที่สมบูรณ์พร้อมข้อดี เช่น ความคุ้มค่าและความคล่องตัวของรูปทรง โดยเฉพาะอย่างยิ่ง SiC เผาผนึกโซลิดสเตตมีความหนาแน่นสูง โครงสร้างจุลภาคที่สม่ำเสมอ และประสิทธิภาพโดยรวมที่ยอดเยี่ยม ทำให้เหมาะสำหรับส่วนประกอบที่ทนต่อการสึกหรอและการกัดกร่อน เช่น วงแหวนซีลและแบริ่งเลื่อน

เกราะซิลิกอนคาร์ไบด์เผาผนึกไร้แรงกดดัน

4. การเผาผนึกการตกผลึกซ้ำ:

ในช่วงทศวรรษ 1980 Kriegesmann สาธิตการผลิตอุปกรณ์ตกผลึกใหม่ที่มีประสิทธิภาพสูงเซรามิก SiCโดยการหล่อแบบสลิปตามด้วยการเผาที่อุณหภูมิ 2450°C เทคนิคนี้ถูกนำมาใช้อย่างรวดเร็วสำหรับการผลิตขนาดใหญ่โดย FCT (เยอรมนี) และ Norton (สหรัฐอเมริกา)

SiC ที่ตกผลึกซ้ำเกี่ยวข้องกับการเผาตัวสีเขียวที่เกิดจากการบรรจุอนุภาค SiC ที่มีขนาดต่างกัน อนุภาคละเอียดซึ่งมีการกระจายสม่ำเสมอภายในช่องว่างของอนุภาคหยาบ จะระเหยและควบแน่นที่จุดสัมผัสของอนุภาคขนาดใหญ่ที่อุณหภูมิสูงกว่า 2100°C ภายใต้บรรยากาศที่มีการควบคุม กลไกการระเหย-ควบแน่นนี้สร้างขอบเขตใหม่ของเกรนที่คออนุภาค ซึ่งนำไปสู่การเจริญเติบโตของเกรน การก่อตัวของคอ และตัวเผาผนึกที่มีรูพรุนตกค้าง

คุณสมบัติที่สำคัญของ SiC ที่ตกผลึกซ้ำ ได้แก่:

การหดตัวน้อยที่สุด: การไม่มีขอบเขตของเกรนหรือการแพร่กระจายของปริมาตรในระหว่างการเผาผนึกส่งผลให้มีการหดตัวเล็กน้อย

การสร้างรูปร่างแบบ Near-Net: ความหนาแน่นของการเผาผนึกยังคงเกือบจะเหมือนกับความหนาแน่นของวัตถุสีเขียว

ขอบเขตของเกรนที่สะอาด: SiC ที่ตกผลึกใหม่จะแสดงขอบเขตของเกรนที่สะอาดปราศจากเฟสแก้วหรือสิ่งเจือปน

ความพรุนที่เหลือ: โดยทั่วไปตัวเผาผนึกจะคงความพรุนไว้ 10-20%

5. การกดไอโซสแตติกแบบร้อน (HIP):

HIP ใช้แรงดันก๊าซเฉื่อย (โดยทั่วไปคืออาร์กอน) เพื่อเพิ่มความหนาแน่น ผง SiC ที่มีขนาดกะทัดรัดปิดผนึกอยู่ภายในภาชนะแก้วหรือโลหะ จะต้องได้รับแรงดันไอโซสถิตภายในเตาเผา เมื่ออุณหภูมิสูงขึ้นถึงช่วงการเผาผนึก คอมเพรสเซอร์จะรักษาแรงดันแก๊สเริ่มต้นไว้ที่หลายเมกะปาสคาล ความดันนี้จะเพิ่มขึ้นอย่างต่อเนื่องในระหว่างการทำความร้อน โดยสูงถึง 200 MPa ช่วยขจัดรูขุมขนภายในได้อย่างมีประสิทธิภาพและมีความหนาแน่นสูง

6. การเผาผนึกด้วยประกายไฟพลาสมา (SPS):

SPS เป็นเทคนิคโลหะผสมผงแบบใหม่สำหรับการผลิตวัสดุที่มีความหนาแน่น รวมถึงโลหะ เซรามิก และวัสดุผสม ใช้พัลส์ไฟฟ้าพลังงานสูงเพื่อสร้างกระแสไฟฟ้าแบบพัลส์และจุดประกายพลาสมาระหว่างอนุภาคผง การให้ความร้อนเฉพาะที่และการสร้างพลาสมานี้เกิดขึ้นที่อุณหภูมิค่อนข้างต่ำและมีระยะเวลาสั้น ทำให้สามารถเผาผนึกได้อย่างรวดเร็ว กระบวนการนี้จะกำจัดสิ่งปนเปื้อนบนพื้นผิวอย่างมีประสิทธิภาพ กระตุ้นพื้นผิวของอนุภาค และส่งเสริมให้มีความหนาแน่นอย่างรวดเร็ว SPS ประสบความสำเร็จในการประดิษฐ์เซรามิก SiC ที่มีความหนาแน่นสูงโดยใช้ Al2O3 และ Y2O3 เป็นตัวช่วยในการเผาผนึก

7. การเผาผนึกด้วยไมโครเวฟ:

การเผาผนึกด้วยไมโครเวฟจะใช้ประโยชน์จากการสูญเสียอิเล็กทริกของวัสดุภายในสนามแม่เหล็กไฟฟ้าไมโครเวฟ เพื่อให้ได้ความร้อนและการเผาผนึกตามปริมาตร วิธีการนี้มีข้อดี เช่น อุณหภูมิการเผาผนึกที่ต่ำกว่า อัตราการทำความร้อนที่เร็วขึ้น และความหนาแน่นที่ดีขึ้น การขนส่งมวลชนที่เพิ่มขึ้นในระหว่างการเผาผนึกด้วยไมโครเวฟยังส่งเสริมโครงสร้างจุลภาคที่มีเนื้อละเอียดอีกด้วย

8. การเผาผนึกแฟลช:

การเผาผนึกแบบแฟลช (FS) ได้รับความสนใจจากการใช้พลังงานต่ำและจลนศาสตร์ของการเผาผนึกที่รวดเร็วเป็นพิเศษ กระบวนการนี้เกี่ยวข้องกับการจ่ายแรงดันไฟฟ้าผ่านตัวสีเขียวภายในเตาเผา เมื่อถึงอุณหภูมิเกณฑ์ กระแสที่เพิ่มขึ้นแบบไม่เชิงเส้นอย่างกะทันหันจะทำให้เกิดความร้อนแบบจูลอย่างรวดเร็ว ซึ่งนำไปสู่การเพิ่มความหนาแน่นที่เกือบจะทันทีภายในไม่กี่วินาที

9. การเผาผนึกด้วยแรงดันออสซิลเลเตอร์ (OPS):

การใช้แรงดันแบบไดนามิกในระหว่างการเผาผนึกจะขัดขวางการประสานกันของอนุภาคและการรวมตัวกัน ส่งผลให้ขนาดรูพรุนและการกระจายตัวลดลง ส่งผลให้โครงสร้างจุลภาคมีความหนาแน่นสูง เนื้อละเอียด และเป็นเนื้อเดียวกัน ทำให้ได้เซรามิกที่มีความแข็งแรงสูงและเชื่อถือได้ OPS บุกเบิกโดยทีมงานของ Xie Zhipeng ที่มหาวิทยาลัย Tsinghua โดยจะมาแทนที่แรงดันคงที่คงที่ในการเผาผนึกแบบดั้งเดิมด้วยแรงดันออสซิลเลเตอร์แบบไดนามิก

OPS มีข้อดีหลายประการ:

ความหนาแน่นของสีเขียวที่เพิ่มขึ้น: แรงดันออสซิลเลเตอร์อย่างต่อเนื่องส่งเสริมการจัดเรียงอนุภาคใหม่ ซึ่งเพิ่มความหนาแน่นของสีเขียวของผงอัดแน่นอย่างมีนัยสำคัญ

แรงผลักดันการเผาผนึกที่เพิ่มขึ้น: OPS ให้แรงผลักดันที่มากขึ้นสำหรับการเพิ่มความหนาแน่น เพิ่มการหมุนของเกรน การเลื่อน และการไหลของพลาสติก สิ่งนี้มีประโยชน์อย่างยิ่งในช่วงหลังของการเผาผนึก ซึ่งความถี่และแอมพลิจูดของการสั่นที่ควบคุมจะกำจัดรูพรุนที่ตกค้างที่ขอบเขตเกรนได้อย่างมีประสิทธิภาพ

ภาพถ่ายของอุปกรณ์เผาผนึกด้วยแรงดันสั่น

การเปรียบเทียบเทคนิคทั่วไป:

ในบรรดาเทคนิคเหล่านี้ การเผาผนึกด้วยปฏิกิริยา การเผาผนึกแบบไร้ความดัน และการเผาผนึกแบบตกผลึกซ้ำถูกนำมาใช้กันอย่างแพร่หลายสำหรับการผลิต SiC ทางอุตสาหกรรม ซึ่งแต่ละแบบมีข้อได้เปรียบเฉพาะตัว ส่งผลให้มีโครงสร้างจุลภาค คุณสมบัติ และการใช้งานที่แตกต่างกัน

SiC ที่เกิดพันธะกับปฏิกิริยา:ให้อุณหภูมิการเผาผนึกต่ำ ความคุ้มทุน การหดตัวน้อยที่สุด และความหนาแน่นสูง ทำให้เหมาะสำหรับส่วนประกอบขนาดใหญ่ที่มีรูปร่างซับซ้อน การใช้งานทั่วไป ได้แก่ เฟอร์นิเจอร์เตาเผาที่มีอุณหภูมิสูง หัวฉีดหัวเผา เครื่องแลกเปลี่ยนความร้อน และเครื่องสะท้อนแสง

SiC เผาผนึกไร้แรงดัน:ให้ความคุ้มค่า ความอเนกประสงค์ของรูปร่าง ความหนาแน่นสูง โครงสร้างจุลภาคที่สม่ำเสมอ และคุณสมบัติโดยรวมที่ยอดเยี่ยม ทำให้เหมาะอย่างยิ่งสำหรับส่วนประกอบที่มีความแม่นยำ เช่น ซีล ตลับลูกปืนเลื่อน เกราะกันกระสุน ตัวสะท้อนแสง และหัวจับเวเฟอร์เซมิคอนดักเตอร์

SiC ที่ตกผลึกใหม่:มีเฟส SiC บริสุทธิ์ มีความบริสุทธิ์สูง มีความพรุนสูง การนำความร้อนได้ดีเยี่ยม และทนต่อการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็ว ทำให้เหมาะสำหรับเฟอร์นิเจอร์เตาเผาที่มีอุณหภูมิสูง เครื่องแลกเปลี่ยนความร้อน และหัวฉีดหัวเผา**

พวกเราที่ Semicorex เชี่ยวชาญด้านซีซี เซรามิคส์ และอื่น ๆวัสดุเซรามิกใช้ในการผลิตเซมิคอนดักเตอร์ หากคุณมีข้อสงสัยหรือต้องการรายละเอียดเพิ่มเติม โปรดอย่าลังเลที่จะติดต่อเรา

โทรศัพท์ติดต่อ: +86-13567891907

อีเมล์: sales@semicorex.com