- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ความก้าวหน้าการวิจัยการเคลือบ TaC บนพื้นผิววัสดุที่มีคาร์บอน

2024-08-22

ความเป็นมาการวิจัย

วัสดุที่มีคาร์บอนเป็นหลัก เช่น กราไฟต์ เส้นใยคาร์บอน และคอมโพสิตคาร์บอน/คาร์บอน (C/C) ขึ้นชื่อในด้านความแข็งแรงจำเพาะสูง โมดูลัสจำเพาะสูง และคุณสมบัติทางความร้อนที่ดีเยี่ยม ทำให้เหมาะสำหรับการใช้งานที่อุณหภูมิสูงที่หลากหลาย . วัสดุเหล่านี้มีการใช้กันอย่างแพร่หลายในการบินและอวกาศ วิศวกรรมเคมี และการจัดเก็บพลังงาน อย่างไรก็ตาม ความไวต่อการเกิดออกซิเดชันและการกัดกร่อนในสภาพแวดล้อมที่มีอุณหภูมิสูง พร้อมด้วยความต้านทานการขีดข่วนต่ำ ทำให้จำกัดการใช้งานต่อไป

ด้วยความก้าวหน้าทางเทคโนโลยี วัสดุที่มีคาร์บอนเป็นองค์ประกอบหลักที่มีอยู่จึงไม่สามารถตอบสนองความต้องการที่เข้มงวดของสภาพแวดล้อมที่รุนแรงมากขึ้นเรื่อยๆ โดยเฉพาะอย่างยิ่งในด้านความต้านทานต่อออกซิเดชันและการกัดกร่อน ดังนั้นการเพิ่มประสิทธิภาพของวัสดุเหล่านี้จึงกลายเป็นทิศทางการวิจัยที่สำคัญ

แทนทาลัมคาร์ไบด์ (TaC) เป็นวัสดุที่มีจุดหลอมเหลวสูงมาก (3880°C) มีความเสถียรทางกลที่อุณหภูมิสูงดีเยี่ยม และทนทานต่อการกัดกร่อน นอกจากนี้ยังแสดงความเข้ากันได้ทางเคมีที่ดีกับวัสดุที่มีคาร์บอนเป็นส่วนประกอบหลักการเคลือบ TaCสามารถเพิ่มความต้านทานต่อการเกิดออกซิเดชันและคุณสมบัติทางกลของวัสดุที่มีคาร์บอนเป็นส่วนประกอบหลักได้อย่างมาก ทำให้สามารถนำไปใช้งานในสภาพแวดล้อมที่รุนแรงได้กว้างขึ้น

ความก้าวหน้าการวิจัยการเคลือบ TaC บนพื้นผิววัสดุที่มีคาร์บอน

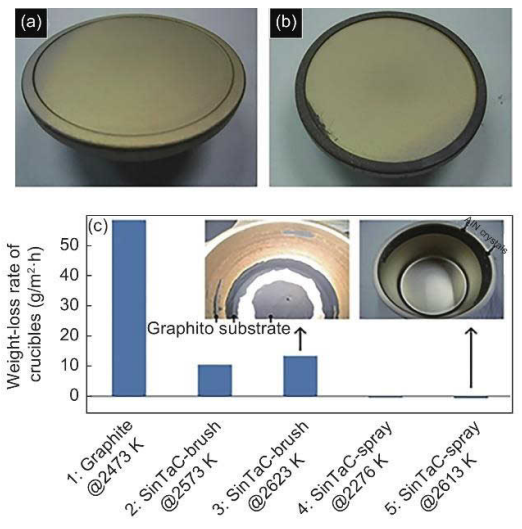

1. พื้นผิวกราไฟท์

ข้อดีของกราไฟท์:

กราไฟท์ถูกนำมาใช้กันอย่างแพร่หลายในโลหะวิทยาที่มีอุณหภูมิสูง แบตเตอรี่พลังงาน และการผลิตเซมิคอนดักเตอร์ เนื่องจากมีความทนทานต่ออุณหภูมิสูง (จุดหลอมเหลวประมาณ 3850°C) การนำความร้อนสูง และความต้านทานการเปลี่ยนแปลงอุณหภูมิอย่างฉับพลัน อย่างไรก็ตาม กราไฟท์มีแนวโน้มที่จะเกิดออกซิเดชันและการกัดกร่อนจากโลหะหลอมเหลวที่อุณหภูมิสูง

บทบาทของทาซี โค้ทติ้งส์:

การเคลือบ TaC สามารถปรับปรุงความต้านทานต่อการเกิดออกซิเดชัน ความต้านทานการกัดกร่อน และคุณสมบัติทางกลของกราไฟท์ได้อย่างมีนัยสำคัญ จึงช่วยเพิ่มศักยภาพสำหรับการใช้งานในสภาพแวดล้อมที่รุนแรง

วิธีการเคลือบและผลกระทบ:

(1) การพ่นพลาสม่า:

การวิจัย: Trignan และคณะ ใช้การพ่นพลาสม่าเพื่อฝากความหนา 150 µmการเคลือบแทซีบนพื้นผิวของกราไฟท์ ช่วยเพิ่มความทนทานต่ออุณหภูมิสูงได้อย่างมาก แม้ว่าสารเคลือบจะมี TaC0.85 และ Ta2C หลังการพ่น แต่ยังคงสภาพเดิมโดยไม่แตกร้าวหลังการบำบัดด้วยอุณหภูมิสูงที่ 2000°C

(2) การสะสมไอสารเคมี (CVD):

การวิจัย: Lv และคณะ ใช้ระบบ TaCl5-Ar-C3H6 เพื่อเตรียมการเคลือบหลายเฟส C-TaC บนพื้นผิวกราไฟท์โดยใช้วิธี CVD การศึกษาของพวกเขาเปิดเผยว่าเมื่อปริมาณคาร์บอนในชั้นเคลือบเพิ่มขึ้น ค่าสัมประสิทธิ์การเสียดสีจะลดลง ซึ่งบ่งชี้ถึงความต้านทานการสึกหรอที่ดีเยี่ยม

(3) วิธีการเผาสารละลาย:

การวิจัย: Shen และคณะ เตรียมสารละลายโดยใช้ TaCl5 และอะซิติลซีโทน ซึ่งนำไปใช้กับพื้นผิวกราไฟท์ จากนั้นนำไปเผาผนึกที่อุณหภูมิสูง ผลที่ได้การเคลือบแทซีอนุภาคมีขนาดประมาณ 1 µm และมีความคงตัวทางเคมีที่ดีและมีความคงตัวที่อุณหภูมิสูงหลังการบำบัดที่ 2000°C

รูปที่ 1

รูปที่ 1a นำเสนอถ้วยใส่ตัวอย่าง TaC ที่เตรียมผ่านวิธี CVD ในขณะที่รูปที่ 1b และ 1c แสดงให้เห็นสภาพของถ้วยใส่ตัวอย่างภายใต้การเจริญเติบโตของเยื่อบุผิว MOCVD-GaN และสภาวะการเติบโตของการระเหิดของ AlN ตามลำดับ ภาพเหล่านี้แสดงให้เห็นว่าการเคลือบแทซีไม่เพียงแต่มีความต้านทานการระเหยที่ดีเยี่ยมที่อุณหภูมิสุดขั้ว แต่ยังรักษาเสถียรภาพของโครงสร้างสูงภายใต้สภาวะที่มีอุณหภูมิสูงอีกด้วย

2. พื้นผิวคาร์บอนไฟเบอร์

ลักษณะของคาร์บอนไฟเบอร์:

คาร์บอนไฟเบอร์มีลักษณะเด่นคือมีความแข็งแรงจำเพาะสูงและโมดูลัสจำเพาะสูง พร้อมด้วยการนำไฟฟ้าที่ดีเยี่ยม การนำความร้อน ความต้านทานการกัดกร่อนของกรดและด่าง และความเสถียรที่อุณหภูมิสูง อย่างไรก็ตาม คาร์บอนไฟเบอร์มีแนวโน้มที่จะสูญเสียคุณสมบัติที่เหนือกว่าเหล่านี้ในสภาพแวดล้อมออกซิเดชันที่อุณหภูมิสูง

บทบาทของทาซีเคลือบ:

การฝากเงินการเคลือบแทซีบนพื้นผิวของคาร์บอนไฟเบอร์ช่วยเพิ่มความต้านทานต่อการเกิดออกซิเดชันและความต้านทานรังสีได้อย่างมีนัยสำคัญ จึงปรับปรุงการใช้งานในสภาพแวดล้อมที่มีอุณหภูมิสูงมาก

วิธีการเคลือบและผลกระทบ:

(1) การแทรกซึมไอสารเคมี (CVI):

การวิจัย: Chen และคณะ ฝากไว้การเคลือบแทซีบนคาร์บอนไฟเบอร์ด้วยวิธี CVI การศึกษาพบว่าที่อุณหภูมิการสะสมที่ 950-1000°C การเคลือบ TaC มีโครงสร้างหนาแน่นและต้านทานการเกิดออกซิเดชันที่ดีเยี่ยมที่อุณหภูมิสูง

(2) วิธีปฏิกิริยาในแหล่งกำเนิด:

การวิจัย: หลิว และคณะ เตรียมผ้า TaC/PyC บนเส้นใยฝ้ายโดยใช้วิธีปฏิกิริยาในแหล่งกำเนิด ผ้าเหล่านี้แสดงให้เห็นถึงประสิทธิภาพในการป้องกันแม่เหล็กไฟฟ้าที่สูงมาก (75.0 dB) ซึ่งเหนือกว่าผ้า PyC แบบดั้งเดิมอย่างมาก (24.4 dB)

(3) วิธีเกลือหลอมเหลว:

การวิจัย: ดง และคณะ เตรียมการเคลือบแทซีบนพื้นผิวของคาร์บอนไฟเบอร์โดยใช้วิธีเกลือหลอมเหลว ผลการวิจัยพบว่าการเคลือบนี้ช่วยเพิ่มความต้านทานการเกิดออกซิเดชันของคาร์บอนไฟเบอร์ได้อย่างมีนัยสำคัญ

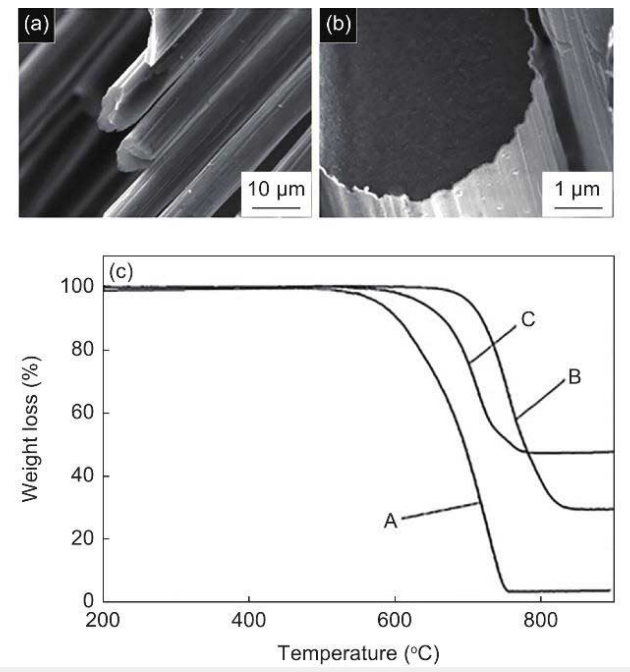

รูปที่ 2

รูปที่ 2: รูปที่ 2 แสดงภาพ SEM ของเส้นใยคาร์บอนดั้งเดิมและเส้นใยคาร์บอนเคลือบ TaC ที่เตรียมภายใต้สภาวะที่แตกต่างกัน พร้อมด้วยเส้นโค้งการวิเคราะห์ทางเทอร์โมกราวิเมตริก (TGA) ภายใต้สภาวะการเคลือบต่างๆ

รูปที่ 2a: แสดงสัณฐานวิทยาของคาร์บอนไฟเบอร์ดั้งเดิม

รูปที่ 2b: แสดงสัณฐานวิทยาพื้นผิวของเส้นใยคาร์บอนเคลือบ TaC ซึ่งเตรียมที่อุณหภูมิ 1,000°C โดยการเคลือบมีความหนาแน่นและกระจายสม่ำเสมอ

รูปที่ 2c: เส้นโค้ง TGA บ่งชี้ว่าการเคลือบแทซีช่วยเพิ่มความต้านทานการเกิดออกซิเดชันของเส้นใยคาร์บอนได้อย่างมาก โดยการเคลือบที่เตรียมไว้ที่อุณหภูมิ 1100°C แสดงความต้านทานการเกิดออกซิเดชันได้ดีกว่า

3. เมทริกซ์คอมโพสิต C/C

ลักษณะของคอมโพสิต C/C:

คอมโพสิต C/C เป็นคอมโพสิตคาร์บอนเมทริกซ์ที่เสริมด้วยคาร์บอนไฟเบอร์ มีชื่อเสียงในด้านโมดูลัสจำเพาะสูงและความแข็งแรงจำเพาะสูง มีความเสถียรต่อการเปลี่ยนแปลงอุณหภูมิอย่างฉับพลัน และทนทานต่อการกัดกร่อนที่อุณหภูมิสูงได้ดีเยี่ยม ส่วนใหญ่จะใช้ในสาขาการบินและอวกาศ ยานยนต์ และอุตสาหกรรม อย่างไรก็ตาม คอมโพสิต C/C มีแนวโน้มที่จะเกิดออกซิเดชันในสภาพแวดล้อมที่มีอุณหภูมิสูงและมีความเป็นพลาสติกต่ำ ซึ่งทำให้การใช้งานที่อุณหภูมิสูงขึ้นจำกัด

บทบาทของทาซีเคลือบ:

การเตรียมกการเคลือบแทซีบนพื้นผิวของคอมโพสิต C/C สามารถปรับปรุงความต้านทานการระเหย ความเสถียรจากการเปลี่ยนแปลงอุณหภูมิ และคุณสมบัติทางกลได้อย่างมีนัยสำคัญ จึงขยายศักยภาพการใช้งานภายใต้สภาวะที่รุนแรง

วิธีการเคลือบและผลกระทบ:

(1) วิธีการพ่นพลาสม่า:

การวิจัย: Feng และคณะ เตรียมการเคลือบคอมโพสิต HfC-TaC บนคอมโพสิต C/C โดยใช้วิธีการพ่นพลาสมาในบรรยากาศความเร็วเหนือเสียง (SAPS) สารเคลือบเหล่านี้มีความต้านทานการระเหยที่ดีเยี่ยมภายใต้ความหนาแน่นของฟลักซ์ความร้อนจากเปลวไฟที่ 2.38 MW/m² โดยมีอัตราการระเหยด้วยมวลเพียง 0.35 มก./วินาที และอัตราการระเหยเชิงเส้นที่ 1.05 µm/s ซึ่งบ่งชี้ความเสถียรที่โดดเด่นที่อุณหภูมิสูง

(2) วิธีโซล-เจล:

การวิจัย: เขาและคณะ เตรียมไว้การเคลือบ TaCบนคอมโพสิต C/C โดยใช้วิธีโซล-เจล และเผาที่อุณหภูมิต่างๆ การศึกษาพบว่าหลังจากการเผาผนึกที่อุณหภูมิ 1600°C สารเคลือบมีความต้านทานการระเหยได้ดีที่สุด โดยมีโครงสร้างเป็นชั้นที่ต่อเนื่องและหนาแน่น

(3) การสะสมไอสารเคมี (CVD):

การวิจัย: Ren และคณะ ฝากการเคลือบ Hf(Ta)C บนคอมโพสิต C/C โดยใช้ระบบ HfCl4-TaCl5-CH4-H2-Ar ผ่านวิธี CVD การทดลองแสดงให้เห็นว่าสารเคลือบมีการยึดเกาะกับพื้นผิวอย่างแน่นหนา และหลังจากการระเหยด้วยเปลวไฟเป็นเวลา 120 วินาที อัตราการระเหยด้วยมวลอยู่ที่เพียง 0.97 มก./วินาที โดยมีอัตราการระเหยเชิงเส้นที่ 1.32 µm/s ซึ่งแสดงให้เห็นถึงความต้านทานการระเหยที่ดีเยี่ยม

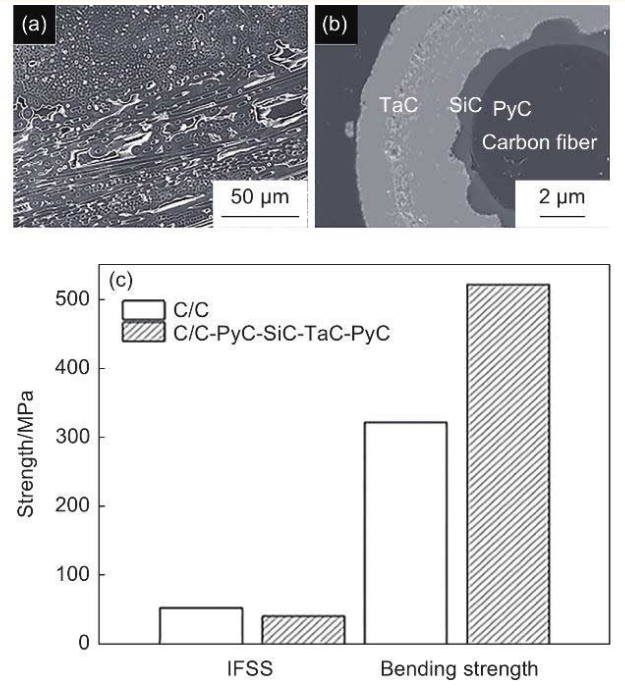

รูปที่ 3

รูปที่ 3 แสดงสัณฐานวิทยาของการแตกหักของคอมโพสิต C/C ที่มีการเคลือบ PyC/SiC/TaC/PyC หลายชั้น

รูปที่ 3a: แสดงสัณฐานวิทยาการแตกหักโดยรวมของสารเคลือบ ซึ่งสามารถสังเกตโครงสร้างชั้นระหว่างชั้นของสารเคลือบได้

รูปที่ 3b: เป็นภาพขยายของการเคลือบผิว ซึ่งแสดงสภาพการเชื่อมต่อระหว่างชั้นต่างๆ

รูปที่ 3c: เปรียบเทียบความต้านทานแรงเฉือนของพื้นผิวและความแข็งแรงดัดของวัสดุสองชนิดที่แตกต่างกัน ซึ่งบ่งชี้ว่าโครงสร้างการเคลือบหลายชั้นช่วยเพิ่มคุณสมบัติเชิงกลของคอมโพสิต C/C ได้อย่างมีนัยสำคัญ

4. การเคลือบ TaC บนวัสดุที่มีคาร์บอนซึ่งจัดทำโดย CVD

วิธีการ CVD สามารถสร้างความบริสุทธิ์สูง หนาแน่น และสม่ำเสมอได้การเคลือบ TaCที่อุณหภูมิค่อนข้างต่ำ หลีกเลี่ยงข้อบกพร่องและรอยแตกที่มักพบในวิธีการเตรียมที่อุณหภูมิสูงอื่นๆ

อิทธิพลของพารามิเตอร์ CVD:

(1) อัตราการไหลของก๊าซ:

ด้วยการปรับอัตราการไหลของก๊าซในระหว่างกระบวนการ CVD ทำให้สามารถควบคุมสัณฐานวิทยาของพื้นผิวและองค์ประกอบทางเคมีของสารเคลือบได้อย่างมีประสิทธิภาพ ตัวอย่างเช่น Zhang และคณะ ศึกษาผลกระทบของอัตราการไหลของก๊าซอาร์ต่อการเคลือบแทซีการเจริญเติบโตและพบว่าการเพิ่มอัตราการไหลของ Ar จะทำให้การเจริญเติบโตของเมล็ดช้าลง ส่งผลให้เมล็ดมีขนาดเล็กลงและสม่ำเสมอมากขึ้น

(2) อุณหภูมิการสะสม:

อุณหภูมิการสะสมมีผลอย่างมากต่อสัณฐานวิทยาของพื้นผิวและองค์ประกอบทางเคมีของสารเคลือบ โดยทั่วไป อุณหภูมิการสะสมที่สูงขึ้นจะเร่งอัตราการสะสม แต่ยังอาจเพิ่มความเครียดภายใน ซึ่งนำไปสู่การก่อตัวของรอยแตกร้าว เฉินและคณะ พบว่าการเคลือบ TaCที่เตรียมที่อุณหภูมิ 800°C จะมีคาร์บอนอิสระจำนวนเล็กน้อย ในขณะที่ที่อุณหภูมิ 1,000°C สารเคลือบส่วนใหญ่ประกอบด้วยผลึก TaC

(3) ความดันการสะสม:

แรงกดทับจะส่งผลต่อขนาดเกรนและอัตราการสะสมตัวของสารเคลือบเป็นหลัก การศึกษาแสดงให้เห็นว่าเมื่อความดันการสะสมเพิ่มขึ้น อัตราการสะสมจะดีขึ้นอย่างมีนัยสำคัญ และขนาดเกรนจะเพิ่มขึ้น แม้ว่าโครงสร้างผลึกของสารเคลือบจะยังคงไม่เปลี่ยนแปลงเป็นส่วนใหญ่

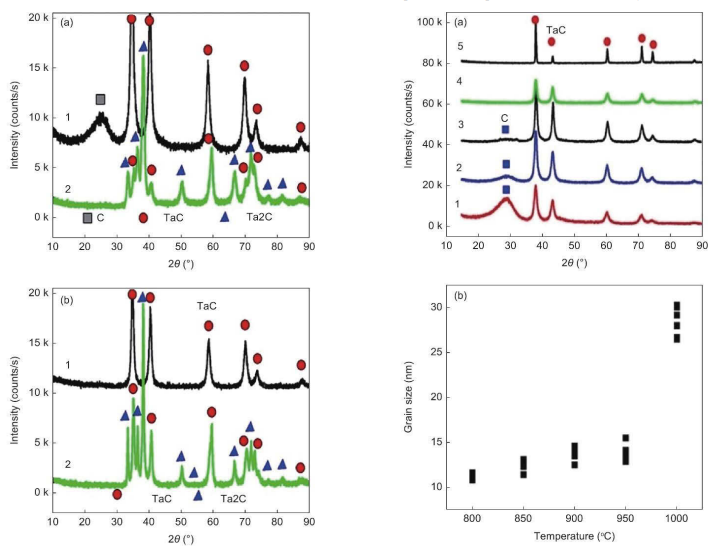

รูปที่ 4

รูปที่ 5

รูปที่ 4 และ 5 แสดงให้เห็นถึงผลกระทบของอัตราการไหลของ H2 และอุณหภูมิการสะสมต่อองค์ประกอบและขนาดเกรนของสารเคลือบ

รูปที่ 4: แสดงผลของอัตราการไหลของ H2 ที่แตกต่างกันต่อองค์ประกอบของการเคลือบ TaCที่ 850°C และ 950°C เมื่ออัตราการไหลของ H2 อยู่ที่ 100 มล./นาที สารเคลือบส่วนใหญ่ประกอบด้วย TaC โดยมี Ta2C ปริมาณเล็กน้อย ที่อุณหภูมิสูงขึ้น การเติม H2 จะส่งผลให้อนุภาคมีขนาดเล็กลงและสม่ำเสมอมากขึ้น

รูปที่ 5: แสดงให้เห็นถึงการเปลี่ยนแปลงทางสัณฐานวิทยาของพื้นผิวและขนาดเกรนของการเคลือบ TaCที่อุณหภูมิการสะสมที่แตกต่างกัน เมื่ออุณหภูมิเพิ่มขึ้น ขนาดของเกรนจะค่อยๆ เพิ่มขึ้น โดยเปลี่ยนจากเกรนทรงกลมไปเป็นโพลิฮีดรัล

แนวโน้มการพัฒนา

ความท้าทายในปัจจุบัน:

แม้ว่าการเคลือบ TaCเพิ่มประสิทธิภาพการทำงานของวัสดุที่มีคาร์บอนเป็นส่วนประกอบหลัก ความแตกต่างอย่างมากของค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนระหว่าง TaC และซับสเตรตคาร์บอนสามารถนำไปสู่การแตกร้าวและการหลุดร่อนภายใต้อุณหภูมิสูงได้ นอกจากนี้อันเดียวการเคลือบแทซีอาจยังขาดคุณสมบัติตรงตามข้อกำหนดการสมัครภายใต้สภาวะที่รุนแรงบางประการ

Solutions:

(1) ระบบการเคลือบคอมโพสิต:

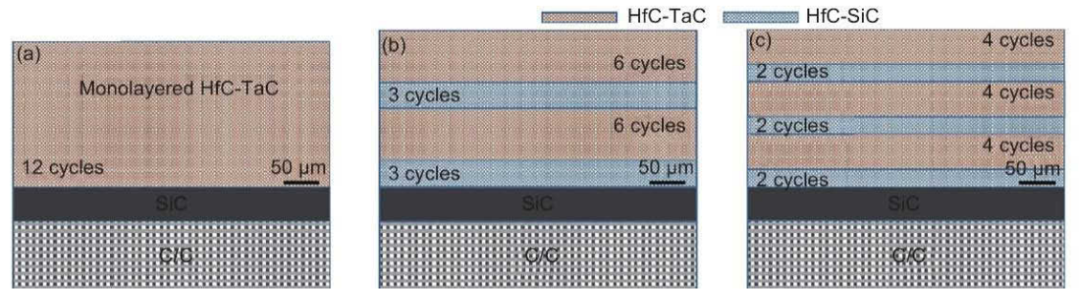

ในการปิดผนึกรอยแตกร้าวในการเคลือบเดียว สามารถใช้ระบบการเคลือบคอมโพสิตหลายชั้นได้ ตัวอย่างเช่น Feng และคณะ เตรียมการเคลือบ HfC-TaC/HfC-SiC สลับกันบนคอมโพสิต C/C โดยใช้วิธี SAPS ซึ่งมีความต้านทานการระเหยที่เหนือกว่าที่อุณหภูมิสูง

(2) ระบบการเคลือบเสริมความแข็งแกร่งของสารละลายแข็ง:

HfC, ZrC และ TaC มีโครงสร้างผลึกลูกบาศก์ที่มีศูนย์กลางที่ผิวหน้าเหมือนกัน และสามารถสร้างสารละลายที่เป็นของแข็งซึ่งกันและกันเพื่อเพิ่มความต้านทานการระเหยได้ ตัวอย่างเช่น Wang และคณะ การเคลือบ Hf(Ta)C ที่เตรียมไว้โดยใช้วิธี CVD ซึ่งมีความต้านทานการระเหยที่ดีเยี่ยมภายใต้สภาวะที่มีอุณหภูมิสูง

(3) ระบบการไล่ระดับสี:

การเคลือบแบบไล่ระดับช่วยเพิ่มประสิทธิภาพโดยรวมโดยให้การกระจายไล่ระดับอย่างต่อเนื่องขององค์ประกอบการเคลือบ ซึ่งช่วยลดความเครียดภายในและความไม่ตรงกันของค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อน หลี่และคณะ การเคลือบไล่ระดับ TaC/SiC ที่เตรียมไว้ซึ่งแสดงให้เห็นความต้านทานการเปลี่ยนแปลงอุณหภูมิอย่างดีเยี่ยมในระหว่างการทดสอบการระเหยด้วยเปลวไฟที่อุณหภูมิ 2300°C โดยไม่มีการแตกร้าวหรือการหลุดร่อน

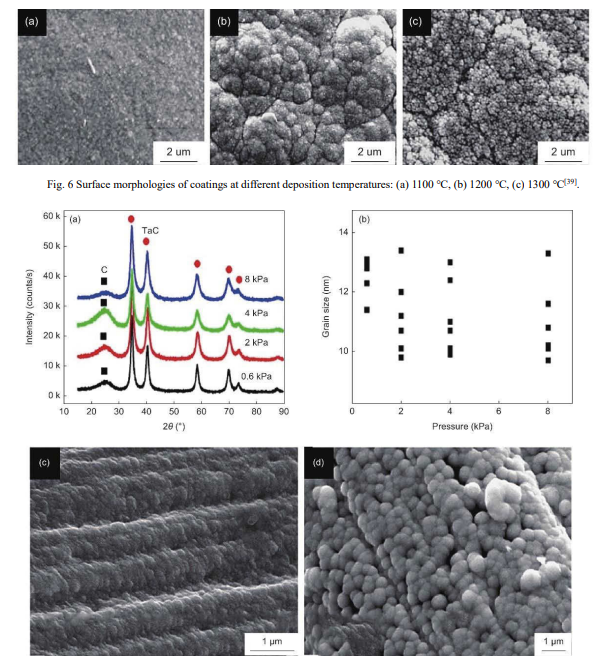

รูปที่ 6

รูปที่ 6 แสดงให้เห็นถึงความต้านทานการระเหยของสารเคลือบคอมโพสิตที่มีโครงสร้างต่างกัน รูปที่ 6b แสดงให้เห็นว่าโครงสร้างการเคลือบแบบสลับกันช่วยลดรอยแตกร้าวที่อุณหภูมิสูง ซึ่งแสดงความต้านทานการระเหยที่เหมาะสมที่สุด ในทางตรงกันข้าม รูปที่ 6c บ่งชี้ว่าการเคลือบหลายชั้นมีแนวโน้มที่จะหลุดร่อนที่อุณหภูมิสูงเนื่องจากการมีหลายอินเทอร์เฟซ

บทสรุปและแนวโน้ม

บทความนี้สรุปความก้าวหน้าของการวิจัยอย่างเป็นระบบการเคลือบ TaCเกี่ยวกับกราไฟต์ คาร์บอนไฟเบอร์ และคอมโพสิต C/C กล่าวถึงอิทธิพลของพารามิเตอร์ CVDการเคลือบแทซีประสิทธิภาพและวิเคราะห์ประเด็นปัญหาในปัจจุบัน

เพื่อให้เป็นไปตามข้อกำหนดการใช้งานของวัสดุที่มีคาร์บอนภายใต้สภาวะที่รุนแรง จำเป็นต้องมีการปรับปรุงเพิ่มเติมในด้านความต้านทานการระเหย ความต้านทานต่อการเกิดออกซิเดชัน และความเสถียรทางกลที่อุณหภูมิสูงของการเคลือบ TaC นอกจากนี้ การวิจัยในอนาคตควรเจาะลึกประเด็นสำคัญในการเตรียมการเคลือบ CVD TaC ซึ่งส่งเสริมความก้าวหน้าในการใช้งานเชิงพาณิชย์ของการเคลือบ TaC-

พวกเราที่ Semicorex เชี่ยวชาญเรื่อง SiC/ผลิตภัณฑ์กราไฟท์เคลือบ TaCและเทคโนโลยี CVD SiC ที่ใช้ในการผลิตเซมิคอนดักเตอร์ หากคุณมีข้อสงสัยหรือต้องการรายละเอียดเพิ่มเติม โปรดอย่าลังเลที่จะติดต่อเรา

โทรศัพท์ติดต่อ: +86-13567891907

อีเมล์: sales@semicorex.com