- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

หัวจับไฟฟ้าสถิตแบบเซรามิกผลิตขึ้นจริงได้อย่างไร?

2024-10-11

วิธีการจับยึดเวเฟอร์แบบดั้งเดิมประกอบด้วยการจับยึดเชิงกลที่ใช้กันทั่วไปในอุตสาหกรรมเครื่องจักรกลแบบดั้งเดิมและการยึดติดด้วยขี้ผึ้ง ซึ่งทั้งสองวิธีนี้สามารถสร้างความเสียหายให้กับเวเฟอร์ ทำให้เกิดการบิดงอ และปนเปื้อนได้ง่าย ซึ่งส่งผลกระทบอย่างมากต่อความแม่นยำในการประมวลผล

Chucks สุญญากาศมีวิวัฒนาการอย่างไรและทำไมถึงเป็นเช่นนั้นหัวจับไฟฟ้าสถิตเซรามิกที่ต้องการ?

เมื่อเวลาผ่านไป ได้มีการพัฒนาหัวจับสุญญากาศที่ทำจากเซรามิกที่มีรูพรุน หัวจับเหล่านี้ใช้แรงดันลบที่เกิดขึ้นระหว่างเวเฟอร์ซิลิคอนและพื้นผิวเซรามิกเพื่อยึดเวเฟอร์ ซึ่งอาจทำให้เกิดการเสียรูปเฉพาะที่และส่งผลต่อความเรียบ ดังนั้นในช่วงไม่กี่ปีที่ผ่านมาหัวจับไฟฟ้าสถิตเซรามิกซึ่งให้แรงดูดซับที่เสถียรและสม่ำเสมอ ป้องกันการปนเปื้อนของเวเฟอร์ และควบคุมอุณหภูมิของเวเฟอร์ซิลิคอนได้อย่างมีประสิทธิภาพ ได้กลายเป็นเครื่องมือจับยึดในอุดมคติสำหรับเวเฟอร์แบบบางพิเศษ

กระบวนการผลิตของหัวจับไฟฟ้าสถิตเซรามิกดำเนินการ?

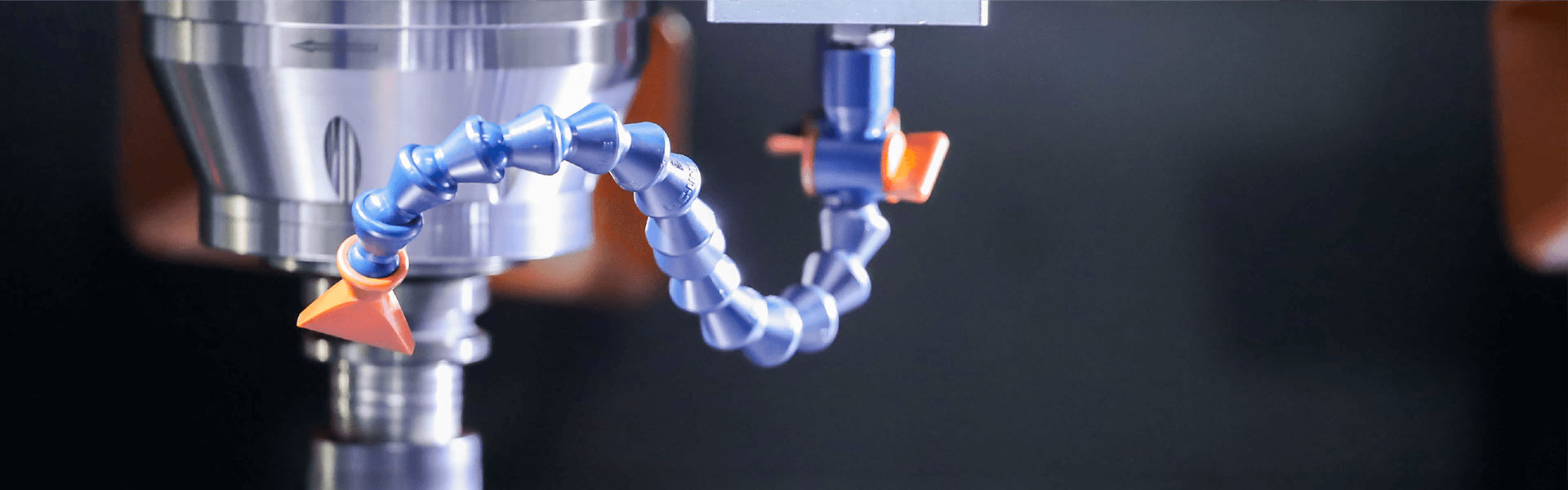

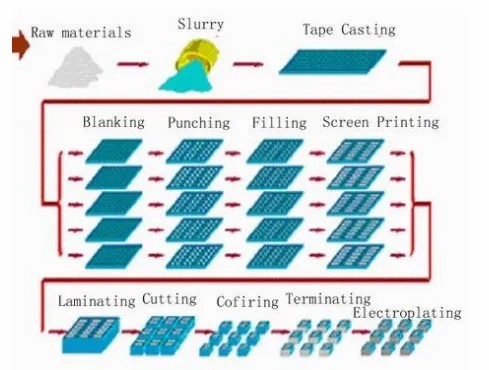

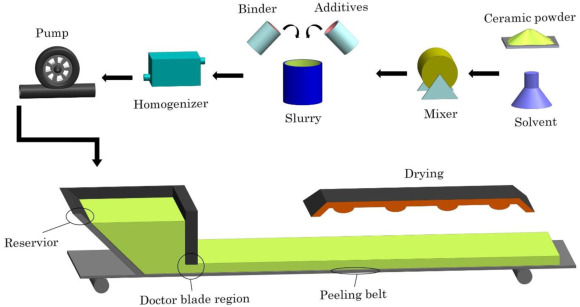

โดยทั่วไปจะใช้เทคโนโลยีการเผาร่วมเซรามิกหลายชั้น ซึ่งรวมถึงกระบวนการต่างๆ เช่น การหล่อเทป การตัด การพิมพ์สกรีน การเคลือบ การอัดร้อน และการเผาผนึก

สำหรับประเภทคูลอมบ์หัวจับไฟฟ้าสถิตชั้นอิเล็กทริกไม่มีวัสดุนำไฟฟ้า โดยเกี่ยวข้องกับการผสมผงเซรามิก ตัวทำละลาย สารช่วยกระจายตัว สารยึดเกาะ พลาสติไซเซอร์ และสารช่วยในการเผาผนึกเพื่อสร้างสารละลายที่เสถียร จากนั้นสารละลายนี้จะถูกเคลือบโดยใช้ใบมีดหมอ ตากให้แห้ง และหั่นเป็นแผ่นเซรามิกสีเขียวที่มีความหนาเฉพาะ สำหรับประเภท JRหัวจับไฟฟ้าสถิตตัวปรับความต้านทานเพิ่มเติม (วัสดุนำไฟฟ้า) จะถูกผสมเพื่อให้ได้ความต้านทานที่ต้องการของชั้น J-R ตามด้วยการหล่อเทปเพื่อสร้างแผ่นสีเขียว

การพิมพ์สกรีนใช้เพื่อเตรียมชั้นอิเล็กโทรดเป็นหลัก ขั้นแรกให้เทสารนำไฟฟ้าที่ปลายด้านหนึ่งของแผ่นพิมพ์สกรีน ภายใต้การกระทำของไม้กวาดหุ้มยางบนเครื่องพิมพ์สกรีน สารสื่อกระแสไฟฟ้าจะผ่านช่องตาข่ายของแผ่นสกรีนและเกาะอยู่บนพื้นผิว กระบวนการพิมพ์จะเสร็จสมบูรณ์เมื่อไม้กวาดหุ้มยางฉีดซิลเวอร์เพสต์ให้ทั่วถึงผ่านตาข่ายหน้าจอ

แผ่นเซรามิกสีเขียวจะถูกจัดเรียงตามลำดับที่ต้องการ (ชั้นของพื้นผิว ชั้นอิเล็กโทรด ชั้นอิเล็กทริก) และจำนวนชั้น จากนั้นจะถูกอัดเข้าด้วยกันภายใต้สภาวะอุณหภูมิและความดันเฉพาะเพื่อสร้างตัวเครื่องสีเขียวที่สมบูรณ์ จำเป็นอย่างยิ่งที่จะต้องแน่ใจว่าแรงดันมีการกระจายเท่าๆ กันทั่วทั้งพื้นผิวของตัวเครื่องสีเขียว เพื่อรับประกันการหดตัวที่สม่ำเสมอระหว่างการบีบอัด

ในที่สุด ตัวสีเขียวที่สมบูรณ์ก็ผ่านการเผาผนึกในเตาเผา ต้องสร้างโปรไฟล์อุณหภูมิที่เหมาะสมเพื่อให้แน่ใจว่าสามารถควบคุมความเรียบและการหดตัวในระหว่างกระบวนการเผาผนึก มีรายงานว่า NGK ของญี่ปุ่นสามารถควบคุมอัตราการหดตัวของผงระหว่างการเผาให้อยู่ที่ประมาณ 10% ในขณะที่ผู้ผลิตในประเทศส่วนใหญ่ยังคงมีอัตราการหดตัวที่ 20% ขึ้นไป**

พวกเราที่ Semicorex มีประสบการณ์ในการให้บริการโซลูชั่นของ หัวจับไฟฟ้าสถิตเซรามิกและวัสดุเซรามิกอื่นๆนำไปใช้ในภาคเซมิคอนดักเตอร์และ PV หากคุณมีข้อสงสัยหรือต้องการรายละเอียดเพิ่มเติม โปรดอย่าลังเลที่จะติดต่อเรา

โทรศัพท์ติดต่อ: +86-13567891907

อีเมล์: sales@semicorex.com