- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

เหตุใดจึงมีความต้องการเซรามิก SiC การนำความร้อนสูงในอุตสาหกรรมเซมิคอนดักเตอร์เพิ่มขึ้น

2024-10-14

ตอนนี้,ซิลิคอนคาร์ไบด์ (SiC)เป็นสาขาที่มีการวิจัยอย่างแข็งขันเกี่ยวกับวัสดุเซรามิกนำความร้อนทั้งในประเทศและต่างประเทศ ด้วยค่าการนำความร้อนตามทฤษฎีที่สามารถเข้าถึงได้สูงถึง 270 W/mK สำหรับคริสตัลบางประเภทซิซีเป็นหนึ่งในนักแสดงชั้นนำในด้านวัสดุที่ไม่นำไฟฟ้า การใช้งานครอบคลุมทั่วทั้งพื้นผิวของอุปกรณ์เซมิคอนดักเตอร์ วัสดุเซรามิกการนำความร้อนสูง เครื่องทำความร้อนและแผ่นร้อนในการแปรรูปเซมิคอนดักเตอร์ วัสดุแคปซูลสำหรับเชื้อเพลิงนิวเคลียร์ และซีลสุญญากาศในปั๊มคอมเพรสเซอร์

เป็นอย่างไรบ้างซิลิคอนคาร์ไบด์ใช้ในอุตสาหกรรมเซมิคอนดักเตอร์?

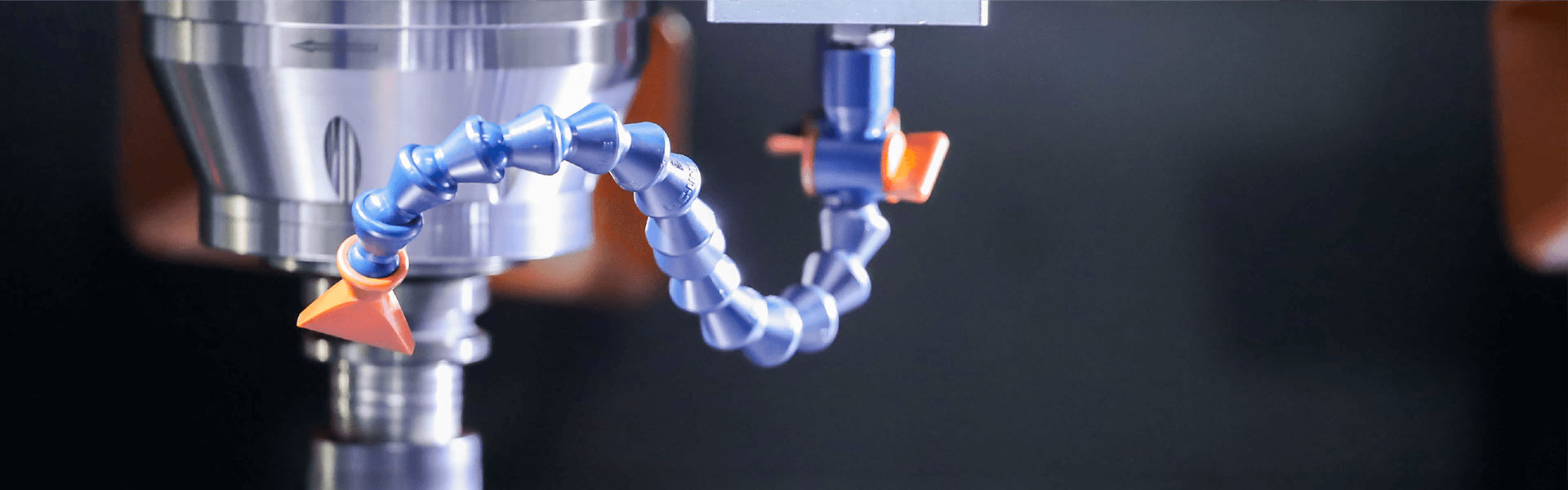

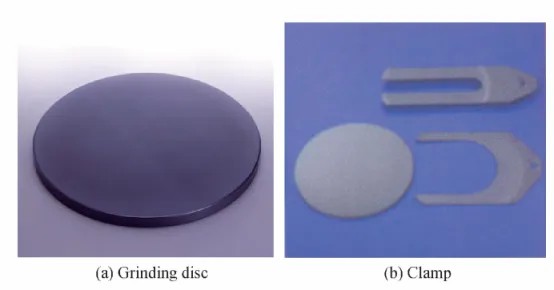

แผ่นเจียรและอุปกรณ์จับยึดเป็นอุปกรณ์ในกระบวนการที่จำเป็นในการผลิตเวเฟอร์ซิลิคอนภายในอุตสาหกรรมเซมิคอนดักเตอร์ หากแผ่นเจียรทำจากเหล็กหล่อหรือเหล็กกล้าคาร์บอน แผ่นเจียรจะมีอายุการใช้งานสั้นและมีค่าสัมประสิทธิ์การขยายตัวทางความร้อนสูง ในระหว่างการประมวลผลเวเฟอร์ซิลิคอน โดยเฉพาะอย่างยิ่งในระหว่างการบดหรือการขัดเงาด้วยความเร็วสูง การสึกหรอและการเสียรูปเนื่องจากความร้อนของแผ่นเจียรเหล่านี้ ทำให้การรักษาความเรียบและความขนานของเวเฟอร์ซิลิคอนเป็นเรื่องยาก อย่างไรก็ตาม แผ่นเจียรที่ทำจากเซรามิกซิลิคอนคาร์ไบด์มีความแข็งสูงและการสึกหรอต่ำ โดยมีค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนซึ่งใกล้เคียงกับแผ่นเวเฟอร์ซิลิคอน ทำให้สามารถเจียรและขัดเงาด้วยความเร็วสูงได้

นอกจากนี้ ในระหว่างการผลิตเวเฟอร์ซิลิคอน จำเป็นต้องมีการบำบัดความร้อนที่อุณหภูมิสูง ซึ่งมักใช้ฟิกซ์เจอร์ซิลิคอนคาร์ไบด์ในการขนส่ง อุปกรณ์จับยึดเหล่านี้ทนทานต่อความร้อนและความเสียหาย และสามารถเคลือบด้วยคาร์บอนคล้ายเพชร (DLC) เพื่อเพิ่มประสิทธิภาพ ลดความเสียหายของแผ่นเวเฟอร์ และป้องกันการแพร่กระจายของการปนเปื้อน นอกจากนี้ ในฐานะตัวแทนของวัสดุเซมิคอนดักเตอร์แถบความถี่กว้างรุ่นที่สาม ผลึกเดี่ยวของซิลิคอนคาร์ไบด์มีคุณสมบัติต่างๆ เช่น แถบความถี่กว้าง (ประมาณสามเท่าของซิลิคอน) ค่าการนำความร้อนสูง (ประมาณ 3.3 เท่าของซิลิคอน หรือ 10 เท่าของ ของ GaAs) ความเร็วอิ่มตัวของอิเล็กตรอนสูง (ประมาณ 2.5 เท่าของซิลิคอน) และสนามไฟฟ้าสลายสูง (ประมาณ 10 เท่าของซิลิคอนหรือห้าเท่าของ GaAs) อุปกรณ์ซิลิคอนคาร์ไบด์ชดเชยข้อบกพร่องของอุปกรณ์วัสดุเซมิคอนดักเตอร์แบบดั้งเดิมในการใช้งานจริง และค่อยๆ กลายเป็นกระแสหลักในเซมิคอนดักเตอร์กำลัง

เหตุใดจึงมีความต้องการการนำความร้อนสูงซีซี เซรามิคส์พลุ่งพล่าน?

ด้วยความก้าวหน้าทางเทคโนโลยีอย่างต่อเนื่องทำให้ความต้องการเซรามิกซิลิคอนคาร์ไบด์ในอุตสาหกรรมเซมิคอนดักเตอร์กำลังเพิ่มขึ้นอย่างรวดเร็ว การนำความร้อนสูงเป็นตัวบ่งชี้ที่สำคัญสำหรับการใช้งานในส่วนประกอบอุปกรณ์การผลิตเซมิคอนดักเตอร์ ทำให้การวิจัยเกี่ยวกับการนำความร้อนสูงเซรามิก ซิซีสำคัญ. การลดปริมาณออกซิเจนของแลตทิซ การเพิ่มความหนาแน่น และการควบคุมการกระจายตัวของเฟสที่สองในแลตทิซอย่างมีเหตุผลเป็นวิธีการหลักในการเพิ่มการนำความร้อนของเซรามิกซิลิคอนคาร์ไบด์.

ปัจจุบันมีการวิจัยเรื่องการนำความร้อนสูงเซรามิก ซิซีในประเทศจีนมีข้อจำกัดและช้ากว่ามาตรฐานระดับโลกอย่างมาก ทิศทางการวิจัยในอนาคต ได้แก่ :

เสริมสร้างการวิจัยกระบวนการเตรียมการของเซรามิก ซิซีผง เนื่องจากการเตรียมผง SiC ที่มีออกซิเจนต่ำและมีความบริสุทธิ์สูงเป็นพื้นฐานของการนำความร้อนสูงเซรามิก ซิซี.

เสริมสร้างการคัดเลือกและการวิจัยเชิงทฤษฎีเกี่ยวกับตัวช่วยในการเผาผนึก

การพัฒนาอุปกรณ์การเผาผนึกระดับไฮเอนด์ เนื่องจากการควบคุมกระบวนการเผาผนึกเพื่อให้ได้โครงสร้างจุลภาคที่เหมาะสมถือเป็นสิ่งสำคัญสำหรับการได้รับค่าการนำความร้อนสูงเซรามิก ซิซี.

มาตรการใดที่สามารถปรับปรุงการนำความร้อนของซีซี เซรามิคส์?

กุญแจสำคัญในการปรับปรุงการนำความร้อนของเซรามิก ซิซีคือการลดความถี่ของการกระเจิงของโฟนันและเพิ่มเส้นทางอิสระของโฟนัน สิ่งนี้สามารถทำได้อย่างมีประสิทธิภาพโดยการลดความพรุนและความหนาแน่นของขอบเขตเกรนของเซรามิก ซิซีปรับปรุงความบริสุทธิ์ของขอบเขตเกรน SiC ลดสิ่งเจือปนหรือข้อบกพร่องในโครงตาข่าย SiC และเพิ่มพาหะนำความร้อนใน SiC ในปัจจุบัน การปรับประเภทและเนื้อหาของสารช่วยเผาผนึกและการบำบัดความร้อนที่อุณหภูมิสูงให้เหมาะสมเป็นมาตรการหลักในการเพิ่มการนำความร้อนของเซรามิก ซิซี.

การปรับประเภทและเนื้อหาของตัวช่วยการเผาผนึกให้เหมาะสม

มักจะเติมสารช่วยเผาผนึกต่างๆ ในระหว่างการเตรียมการนำความร้อนสูงเซรามิก ซิซี- ประเภทและเนื้อหาของสารช่วยเผาผนึกเหล่านี้ส่งผลกระทบอย่างมากต่อการนำความร้อนของเซรามิก ซิซี- ตัวอย่างเช่น องค์ประกอบเช่น Al หรือ O ในตัวช่วยในการเผาผนึกของระบบ Al2O3 สามารถละลายลงในโครงตาข่าย SiC ได้อย่างง่ายดาย ทำให้เกิดช่องว่างและข้อบกพร่อง ซึ่งจะเป็นการเพิ่มความถี่ในการกระเจิงของโฟนอน นอกจากนี้ หากปริมาณสารช่วยเหลือการเผาผนึกต่ำเกินไป วัสดุอาจไม่หนาแน่นในระหว่างการเผา ในขณะที่ปริมาณสารช่วยเหลือการเผาผนึกสูงอาจทำให้มีสิ่งเจือปนและข้อบกพร่องเพิ่มขึ้น สารช่วยในการเผาผนึกในเฟสของเหลวที่มากเกินไปอาจยับยั้งการเจริญเติบโตของเกรน SiC ได้ด้วย ซึ่งจะช่วยลดเส้นทางอิสระของโฟนอน ดังนั้นเพื่อให้เกิดการนำความร้อนสูงเซรามิก ซิซีจำเป็นต้องลดปริมาณสารช่วยเหลือการเผาผนึกให้เหลือน้อยที่สุดในขณะที่รับประกันความหนาแน่น และเลือกสารช่วยเผาผนึกที่ไม่ละลายได้ง่ายในโครงตาข่าย ซิซี

ปัจจุบันแบบรีดร้อนเซรามิก ซิซีการใช้ BeO เป็นตัวช่วยในการเผาผนึกมีค่าการนำความร้อนที่อุณหภูมิห้องสูงสุด (270 W·m-1·K-1) อย่างไรก็ตาม BeO มีความเป็นพิษสูงและเป็นสารก่อมะเร็ง ทำให้ไม่เหมาะสมสำหรับการใช้อย่างแพร่หลายในห้องปฏิบัติการหรือในอุตสาหกรรม ระบบ Y2O3-Al2O3 มีจุดยูเทคติกที่ 1760°C และเป็นตัวช่วยเผาผนึกในเฟสของเหลวทั่วไปสำหรับเซรามิก ซิซีแต่เนื่องจาก Al3+ ละลายลงในโครงตาข่าย SiC ได้ง่ายเซรามิก ซิซีด้วยระบบนี้เป็นตัวช่วยในการเผาผนึกมีค่าการนำความร้อนที่อุณหภูมิห้องต่ำกว่า 200 W·m-1·K-1

ธาตุหายาก เช่น Y, Sm, Sc, Gd และ La ไม่สามารถละลายได้ง่ายในโครงตาข่าย SiC และมีสัมพรรคภาพออกซิเจนสูง ซึ่งช่วยลดปริมาณออกซิเจนในตาข่าย SiC ได้อย่างมีประสิทธิภาพ ดังนั้น ระบบ Y2O3-RE2O3 (RE=Sm, Sc, Gd, La) จึงมักใช้เป็นตัวช่วยในการเผาผนึกสำหรับการเตรียมการนำความร้อนสูง (>200 W·m-1·K-1)เซรามิก ซิซี- ตัวอย่างเช่น ในระบบ Y2O3-Sc2O3 ค่าเบี่ยงเบนไอออนิกระหว่าง Y3+ และ Si4+ มีนัยสำคัญ ซึ่งป้องกันการก่อตัวของสารละลายที่เป็นของแข็ง ความสามารถในการละลายของ Sc ใน SiC บริสุทธิ์ค่อนข้างต่ำที่อุณหภูมิ 1800~2600°C ประมาณ (2~3)×10^17 อะตอม·ซม.^-3

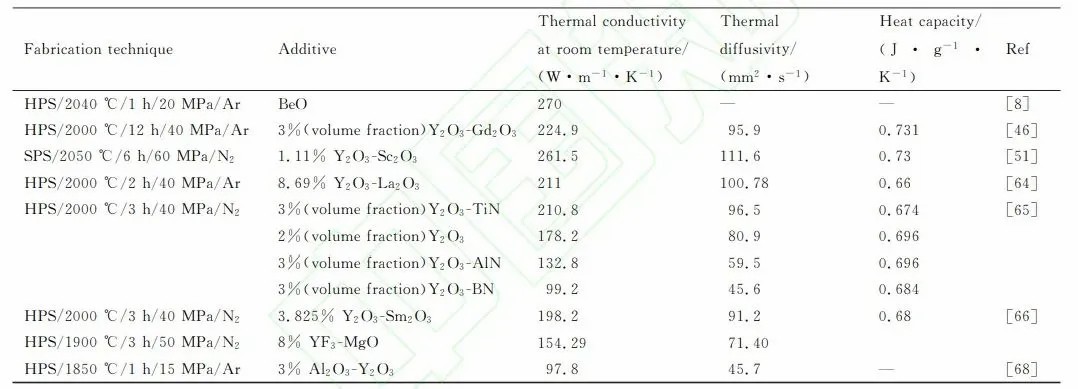

สมบัติทางความร้อนของเซรามิก SiC ที่มีตัวช่วยในการเผาผนึกที่แตกต่างกัน

การรักษาความร้อนที่อุณหภูมิสูง

การรักษาความร้อนที่อุณหภูมิสูงของเซรามิก ซิซีช่วยกำจัดข้อบกพร่องของโครงตาข่าย การเคลื่อนตัว และความเค้นตกค้าง ส่งเสริมการเปลี่ยนแปลงของโครงสร้างอสัณฐานบางส่วนให้เป็นโครงสร้างผลึก และลดการกระเจิงของโฟนอน นอกจากนี้ การอบชุบด้วยความร้อนที่อุณหภูมิสูงยังช่วยส่งเสริมการเจริญเติบโตของเกรน SiC ได้อย่างมีประสิทธิภาพ และช่วยเพิ่มคุณสมบัติทางความร้อนของวัสดุในท้ายที่สุด ตัวอย่างเช่น หลังจากการอบชุบด้วยความร้อนที่อุณหภูมิสูงที่ 1950°C การแพร่กระจายความร้อนของเซรามิก ซิซีเพิ่มขึ้นจาก 83.03 mm2·s-1 เป็น 89.50 mm2·s-1 และค่าการนำความร้อนที่อุณหภูมิห้องเพิ่มขึ้นจาก 180.94 W·m-1·K-1 เป็น 192.17 W·m-1·K-1 การอบชุบด้วยความร้อนที่อุณหภูมิสูงช่วยเพิ่มความสามารถในการดีออกซิเดชันของตัวช่วยในการเผาผนึกบนพื้นผิว SiC และโครงตาข่ายได้อย่างมาก และทำให้การเชื่อมต่อเกรน SiC แน่นขึ้น ดังนั้นค่าการนำความร้อนที่อุณหภูมิห้องของเซรามิก ซิซีได้รับการปรับปรุงให้ดีขึ้นอย่างเห็นได้ชัดหลังจากการอบชุบด้วยความร้อนที่อุณหภูมิสูง**

พวกเราที่ Semicorex เชี่ยวชาญด้านซีซี เซรามิคส์และวัสดุเซรามิกอื่นๆ ที่ใช้ในการผลิตเซมิคอนดักเตอร์ หากคุณมีข้อสงสัยหรือต้องการรายละเอียดเพิ่มเติม โปรดติดต่อเราได้ตลอดเวลา

โทรศัพท์ติดต่อ: +86-13567891907

อีเมล์: sales@semicorex.com